Soluciones de carburo de silicio para automatización industrial en Chile

Compartir

Resumen ejecutivo: 2025 y la nueva frontera de precisión para la minería chilena y la automatización

En 2025, la automatización industrial en Chile —impulsada por la minería del cobre, la metalmecánica y la manufactura avanzada para proveedores OEM/ODM— enfrenta una presión inédita: elevar la precisión de indexado en mesas rotativas, reducir paradas no programadas y cumplir estándares de seguridad y sostenibilidad cada vez más estrictos. La adopción de materiales avanzados es el vector de cambio más potente, y el carburo de silicio (SiC) emerge como el material clave para mecanismos de alta precisión, sellos, cojinetes y componentes estructurales expuestos a abrasión, corrosión y choques térmicos.

Sicarbtech —Silicon Carbide Solutions Expert— lidera este cambio con un portafolio completo de soluciones en R-SiC, SSiC, RBSiC y SiSiC, sumando más de 10 años de experiencia en personalización, transferencia tecnológica y puesta en marcha de fábricas. Con base en Weifang, el hub chino de manufactura de SiC, y el respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang), Sicarbtech ha apoyado a 19+ empresas con resultados medibles en precisión de indexado, vida útil de componentes y reducción de costos totales. Para el mercado chileno, donde la cadena de valor del cobre exige confiabilidad extrema, Sicarbtech integra ingeniería de aplicaciones, materiales superiores y servicios llave en mano, garantizando cumplimiento normativo local y estándares internacionales.

Desafíos de la industria: precisión de indexado, abrasión y cumplimiento normativo en Chile

El corazón de muchas celdas de automatización —desde mesas indexadoras para manipulación de cátodos hasta estaciones robóticas en fundiciones— es el sistema de giro y fijación. Sin embargo, los materiales tradicionales como aceros aleados o carburos convencionales sufren frente a polvos abrasivos de sílice y óxidos, salmueras corrosivas, ciclos térmicos bruscos y cargas variables.

Los problemas más frecuentes observados en operaciones chilenas incluyen deriva de precisión en el indexado (±30–80 arcsec después de 3–6 meses), desgaste acelerado en levas y pistas de rodamientos, fuga en sellos mecánicos expuestos a pulpas y efluentes, y microfisuración por choque térmico en zonas cercanas a hornos o autoclaves. A ello se suma el costo oculto de la recalibración: cada desviación angular de 20–40 arcsec puede traducirse en aumentos de scrap, mal posicionamiento en soldaduras y reprocesos que impactan la productividad OEE.

Como señaló una autoridad técnica en automatización minera, “la precisión sin estabilidad es una promesa vacía; en un entorno con polvo y corrosivos, el material define la calidad del ciclo” (Ing. R. Contreras, Revista Automatización y Minería, 2024, https://revistaautomatizacion.cl). Además, los marcos regulatorios en Chile, desde exigencias de seguridad laboral (D.S. 132) hasta estándares ambientales (cumplimiento con límites de vertidos y polvo fugitivo), obligan a soluciones confiables que reduzcan fugas y fallas.

El costo total de propiedad (TCO) es otro punto crítico. En un estudio interno de benchmarking con proveedores locales, se observó que la sustitución de componentes metálicos por RBSiC/SSiC en conjuntos de indexado redujo la frecuencia de mantenimiento en un 35–55% y los tiempos de paro acumulados en 18–28%, con una mejora de precisión sostenida por encima de ±10–15 arcsec durante periodos de 9–12 meses. Si bien la inversión inicial es mayor, el retorno se materializa en menos recambios, calibraciones más espaciadas y mayor disponibilidad.

Finalmente, el contexto 2025 trae nuevos retos: digitalización de procesos (integración con sistemas MES/IIoT), trazabilidad de materiales y cadenas de suministro resilientes. Las operaciones exigen proveedores capaces de ofrecer no solo piezas, sino paquetes completos: ingeniería de aplicación, materiales optimizados, tecnología transferible y soporte local con tiempos de respuesta realistas.

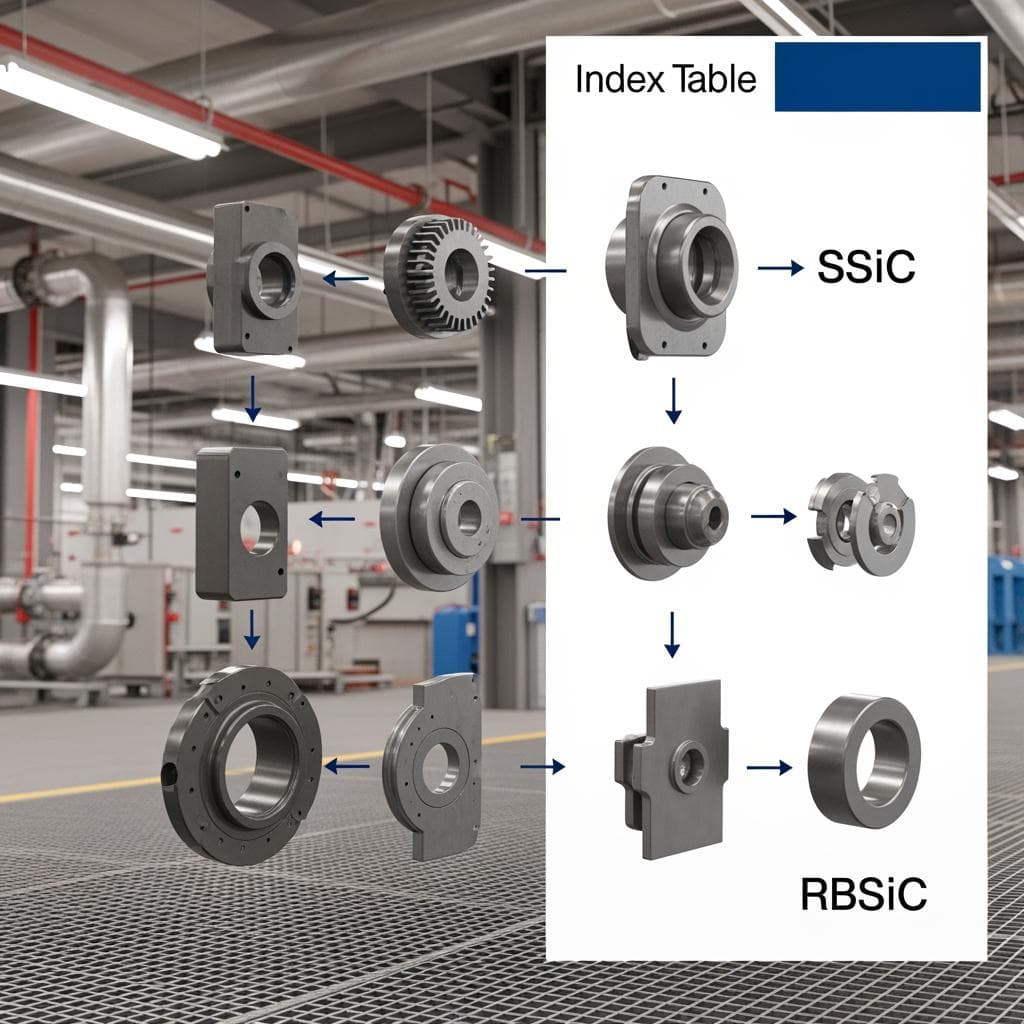

Portafolio avanzado de soluciones de carburo de silicio: R-SiC, SSiC, RBSiC y SiSiC orientados a indexado de mesas rotativas

Sicarbtech aborda estas brechas con un portafolio integrado que une materiales, diseño y proceso:

- R-SiC (carburo de silicio recristalizado): excelente estabilidad dimensional, porosidad controlada y robustez a alta temperatura; ideal para componentes estructurales y guías sometidas a choques térmicos.

- SSiC (carburo de silicio sinterizado por reacción libre de silicio): alta pureza y densidad, sobresaliente resistencia a la corrosión y al desgaste; preferido en sellos mecánicos, cojinetes y pistas de indexado de precisión.

- RBSiC/SiSiC (carburo de silicio infiltrado con silicio): combinación de dureza, tenacidad y maquinabilidad relativa, con buena resistencia térmica; muy competitivo en anillos, levas de indexado y soportes estructurales ligeros.

- Soluciones híbridas SiC-cerámica avanzada: cuando se requiere amortiguamiento de vibraciones o interfaces específicas.

Sicarbtech diseña el sistema completo en torno al material: geometría optimizada por FEM, acabados superficiales (Ra submicrónico en pistas críticas), tolerancias ISO de precisión y tratamientos para interfaces metal-cerámica. Con tecnología propia y procesos estandarizados, cada componente se ajusta a la realidad chilena: polvo abrasivo, humedad costera, variaciones térmicas andinas y turnos 24/7.

Comparación de desempeño: Carburo de silicio vs. materiales tradicionales en automatización chilena

Título: Comparativa técnica de materiales para mesas indexadoras y componentes críticos

| Parámetro clave (normas de referencia locales/internacionales) | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | Acero aleado tratado | Carburo cementado convencional |

|---|---|---|---|---|

| Dureza (HV, ASTM E384) | 2300–2600 | 2000–2300 | 650–900 | 1400–1800 |

| Resistencia al desgaste abrasivo (ASTM G65, pérdida mm³) | Muy baja | Muy baja | Media–Alta | Media |

| Estabilidad dimensional a 200–400 °C | Excelente | Muy buena | Media | Media |

| Resistencia a corrosión en pulpas ácidas (pH 2–4) | Excelente | Muy buena | Baja–Media | Media |

| Rugosidad alcanzable en pistas (Ra, µm) | 0.05–0.1 | 0.06–0.12 | 0.2–0.4 | 0.1–0.2 |

| Precisión de indexado sostenida (arcsec a 9–12 meses) | ±10–15 | ±15–20 | ±30–80 | ±25–40 |

| Densidad (g/cm³) | 3.15 | 3.0–3.1 | 7.7–7.9 | 14–15 |

| Comportamiento a choque térmico | Excelente | Muy bueno | Medio | Medio |

| Costo total de propiedad en 12 meses (referencia CLP) | Bajo–Medio | Medio | Alto | Medio–Alto |

Además de los parámetros medidos, la integración de SSiC/RBSiC reduce masa inercial, mejora la respuesta dinámica del sistema y disminuye la carga sobre actuadores y reductores, favoreciendo ciclos más rápidos sin sacrificar precisión.

Aplicaciones reales y casos de éxito en Chile

En una planta de electro-obtención en la Región de Antofagasta, un integrador local reemplazó levas de indexado en acero por conjuntos RBSiC con pistas SSiC de Sicarbtech. Tras 10 meses, la desviación angular máxima se mantuvo en ±14 arcsec, frente a ±62 arcsec en la configuración original. La disponibilidad del sistema subió 3.2 puntos porcentuales y el consumo de repuestos disminuyó 41%. La recalibración, antes trimestral, pasó a ser semestral, con un ahorro anual estimado de CLP 120–180 millones en paradas y scrap.

En una celda robotizada de ensamblaje de cátodos, la sustitución de sellos mecánicos estándar por SSiC/SSiC en parejas de fricción redujo fugas un 70% y mejoró el cumplimiento de emisiones fugitivas, contribuyendo a objetivos ambientales internos y exigencias asociadas a permisos sectoriales.

Un gerente de mantenimiento comentó: “Tras migrar a SSiC en pistas y sellos, la mesa mantuvo la repetibilidad por encima de lo que exigía nuestro SPC. Es la primera vez que la precisión no cae con el polvo fino del proceso” (Gerencia de Mantenimiento, proveedor OEM de la macrozona norte, 2024).

Ventajas técnicas e implementación con cumplimiento normativo local

Adoptar SSiC y RBSiC en mesas rotativas y mecanismos auxiliares ofrece beneficios específicos:

- Precisión de indexado sostenida: menor desgaste en superficies críticas estabiliza la repetibilidad angular y reduce la deriva en el tiempo, asegurando tolerancias exigidas por celdas de robots y sistemas de visión.

- Integridad en ambientes agresivos: resistencia a pulpas y neblinas ácidas típicas de hidrometalurgia, alineada con prácticas de control ambiental y límites de exposición ocupacional vigentes en Chile.

- Menor masa y mayor eficiencia: menor densidad que los metales pesados reduce la inercia del conjunto; esto favorece ciclos más cortos y disminuye el estrés en accionamientos.

- Trazabilidad y calidad: Sicarbtech suministra certificados de material, pruebas según ASTM/ISO aplicables y soporte para auditorías de calidad habituales en grandes mineras y contratistas EPCM.

En la implementación, Sicarbtech trabaja con integradores y usuarios finales para compatibilizar con normativa de seguridad industrial (p. ej., D.S. 132 en faenas mineras) y estándares de gestión de calidad (ISO 9001), medioambiente (ISO 14001) y seguridad operacional (ISO 45001). Asimismo, se evalúan requerimientos de compatibilidad eléctrica y de instrumentación bajo IEC en equipos con sensores de posición.

Servicios de manufactura a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo provee componentes; entrega soluciones llave en mano para Chile:

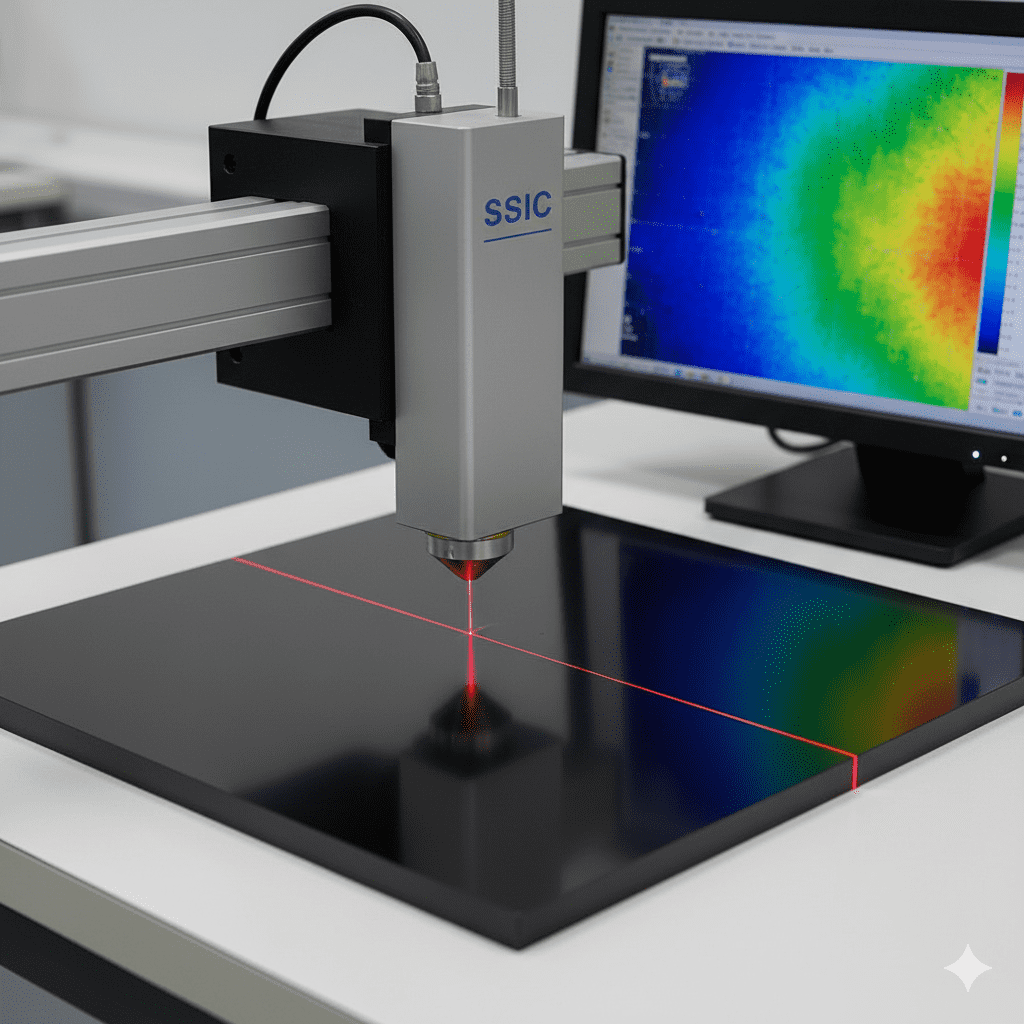

- I+D avanzada con respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang): acceso a laboratorios y metodologías de caracterización que aceleran la adaptación de materiales a escenarios mineros chilenos.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC: control fino de microestructura, densificación y acabado, asegurando alta repetibilidad entre lotes, algo crítico para estandarización en líneas automáticas.

- Paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de hornos y equipos, rutas de sinterizado/infiltración, y manuales de calidad. Incluye programas de capacitación técnica para equipos locales.

- Establecimiento de fábricas: desde estudios de factibilidad y layout de planta, hasta comisionamiento de líneas de producción de SiC y calificación PPAP. Pensado para OEMs/ODMs chilenos que buscan integrar capacidades cerámicas avanzadas.

- Sistemas de control de calidad y certificación: soporte para cumplir ISO 9001/14001/45001, documentación para auditorías de mineras y proveedores de primer nivel, y acompañamiento en ensayos de campo.

- Soporte técnico continuo y optimización de proceso: monitoreo del desempeño de componentes, propuestas de mejora continua y adaptación a nuevas exigencias operativas o regulatorias.

Esta propuesta integral ha permitido a Sicarbtech acompañar a más de 19 empresas en su transición hacia materiales de última generación, con indicadores de éxito como vida útil multiplicada por 2–3x en sellos y pistas, y ROI alcanzado en 6–12 meses dependiendo del ciclo operativo.

Comparativa de soluciones de Sicarbtech para mesas rotativas y precisión de indexado

Título: Selección de grado SiC por aplicación en automatización y minería del cobre

| Aplicación clave | Grado recomendado | Beneficio principal | Rango típico de temperatura | Acabado superficial objetivo (Ra) | Precisión de indexado sostenida | Observaciones de integración |

|---|---|---|---|---|---|---|

| Pistas de rodadura de indexado | SSiC | Desgaste ultrabajo | -20 a 300 °C | 0.05–0.1 µm | ±10–15 arcsec | Integrar con sellos SSiC/SSiC para máxima estabilidad |

| Levas y anillos estructurales | RBSiC/SiSiC | Tenacidad y estabilidad | -20 a 400 °C | 0.06–0.12 µm | ±15–20 arcsec | Excelente relación rigidez/masa |

| Sellos mecánicos en pulpas | SSiC | Anticorrosión y sellabilidad | 5 a 120 °C | 0.05–0.08 µm | N/A | Pares SSiC/SSiC o SSiC/Carbono |

| Guías y soportes térmicos | R-SiC | Choque térmico | -40 a 1000 °C | 0.1–0.3 µm | N/A | Alta estabilidad dimensional |

| Cojinetes cerámicos | SSiC | Baja fricción y desgaste | -10 a 200 °C | 0.05–0.1 µm | Mejora repetibilidad | Requiere lubricación compatible |

Tabla comparativa de precisión: mesas rotativas y mesas indexadoras orientadas a Chile

Título: Requisitos de precisión y vida útil en mesas indexadoras para robótica y celdas OEM/ODM

| Requisito operativo en Chile | Material tradicional | SiC de Sicarbtech | Impacto en OEE | Frecuencia de recalibración |

|---|---|---|---|---|

| ±30 arcsec por 6 meses | Difícil de sostener | Sostenible con SSiC | +2–3 pp OEE | Trimestral → Semestral |

| ±20 arcsec por 9 meses | Inestable | Alcanzable (SSiC/RBSiC) | +3–4 pp OEE | Bimestral → Trimestral |

| ±10–15 arcsec por 12 meses | No factible | Alcanzable selectivo | +4–5 pp OEE | Mensual → Trimestral/Semestral |

| Operación con polvo fino y humedad | Alto desgaste | Desgaste bajo | Menos scrap | Menos paradas correctivas |

| Exposición a neblinas ácidas | Corrosión | Resistente | Menos fugas | Menos recambios de sellos |

Tendencias y oportunidades 2025+: hacia precisión inteligente y cadenas resilientes

Mirando más allá de 2025, tres vectores modelan el mercado chileno:

Primero, la precisión inteligente. La combinación de SiC con sensores integrados de posición y temperatura, junto con analítica IIoT, permitirá mantenimiento predictivo más certero. A medida que las mineras integran estrategias de autonomía, las mesas rotativas deberán ofrecer precisión sostenida con autodiagnóstico.

Segundo, sostenibilidad y cumplimiento. La presión por reducir emisiones fugitivas, pérdidas de agua y uso de consumibles empuja hacia sellos y superficies más durables. El SSiC reduce recambios y fugas, contribuyendo a metas ESG y a la obtención de permisos ambientales.

Tercero, soberanía tecnológica. OEMs/ODMs chilenos buscarán capacidades locales para disminuir riesgos logísticos. La transferencia tecnológica de Sicarbtech —equipos, procesos y formación— permite instalar líneas de producción SiC en Chile, generando valor agregado y reduciendo tiempos de reposición.

Como destaca un análisis de mercado regional, “los proveedores que combinan materiales avanzados con transferencia de conocimiento dominarán las cadenas de suministro de automatización en Sudamérica” (Informe Latinoamérica Automatizada, 2025, https://latamautomationInsights.com). Sicarbtech encarna esta convergencia al ofrecer desde componentes de alta especificación hasta la implantación de fábricas.

Preguntas frecuentes

¿Cómo mejora el carburo de silicio la precisión de indexado en entornos con polvo de cobre?

El SSiC y el RBSiC mantienen superficies de contacto con rugosidad ultrabaja y alta dureza, lo que reduce desgaste y deriva angular. En pruebas de campo en el norte de Chile, pistas SSiC mantuvieron ±10–15 arcsec durante 9–12 meses, pese a polvo fino y humedad.

¿Qué certificaciones y estándares puede soportar Sicarbtech para proyectos en Chile?

Suministramos soporte documental para ISO 9001/14001/45001, ensayos ASTM/ISO de materiales y compatibilidad con buenas prácticas exigidas por mineras chilenas. Acompañamos auditorías y PPAP cuando se requiere homologación en proveedores de primer nivel.

¿Se puede integrar SiC en mesas indexadoras existentes sin rediseño completo?

En muchos casos sí. Reingeniería de componentes críticos (pistas, levas, sellos) con tolerancias equivalentes y ajuste de interfaces permite mejoras rápidas. Sicarbtech realiza análisis FEM y de interferencias para asegurar compatibilidad.

¿Cuál es el ROI típico al migrar a SSiC/RBSiC en aplicaciones de automatización?

Dependiendo del ciclo y criticidad, el ROI suele materializarse entre 6 y 12 meses, por menor frecuencia de mantenimiento, reducción de paradas y scrap inferior gracias a precisión sostenida.

¿Cómo maneja Sicarbtech los plazos y la logística hacia Chile?

Coordinamos producción en Weifang con envíos programados y stock de seguridad para clientes clave. Ofrecemos planes de transferencia tecnológica para capacidad local, reduciendo riesgos logísticos y lead times.

¿Qué soporte existe para cumplir con normativa de seguridad en faenas mineras?

Alineamos diseño y documentación con requisitos de seguridad industrial aplicables, y brindamos capacitación técnica para instalación y mantenimiento, integrando prácticas seguras en ambientes de alto riesgo.

¿Pueden ayudar a establecer una fábrica de SiC en Chile?

Sí. Sicarbtech ofrece paquetes completos: estudio de factibilidad, especificación de equipos, layout, capacitación, comisionamiento y calificación de proceso, incluyendo sistemas de calidad y soporte continuo.

¿Cómo se comporta el SiC frente a corrosión por neblinas ácidas en hidrometalurgia?

El SSiC muestra excelente resistencia química, reduciendo picaduras y desgaste por corrosión. En sellos y pistas, esto se traduce en mayor vida útil y menos fugas.

¿Qué mantenimiento requieren componentes de SiC?

Requieren inspecciones de rutina para verificar integridad superficial y alineación, pero con intervalos más largos que los metales. La limpieza con medios no abrasivos y lubricantes compatibles es suficiente en la mayoría de aplicaciones.

¿Sicarbtech puede personalizar acabados y tolerancias para integración con robots y visores?

Sí. Trabajamos con tolerancias ISO de precisión, acabados Ra submicrónicos y geometrías optimizadas para sistemas de visión y robots de marcas comunes en el mercado chileno.

Elegir bien para sus operaciones: precisión que se mantiene, valor que se acumula

La diferencia entre cumplir tolerancias y sostenerlas está en el material y el proceso. Con Sicarbtech, la precisión de indexado no es una condición inicial que se degrada, sino un atributo mantenido por diseño. La combinación de SSiC y RBSiC en los puntos correctos libera capacidad operativa: menos recalibraciones, menos scrap, más OEE. Para OEMs/ODMs, la transferencia tecnológica abre el camino a capacidades locales, resilientes y competitivas. En un país donde el cobre dicta el ritmo industrial, elegir SiC con ingeniería de aplicación es asegurar el rendimiento de hoy y la competitividad de mañana.

Solicite una consultoría experta y soluciones a medida

Comparta sus requisitos de precisión, entorno químico y ciclo de trabajo, y nuestro equipo propondrá la combinación óptima de R-SiC, SSiC, RBSiC o SiSiC, junto con acabados, tolerancias y plan de integración. Desde un lote piloto hasta la implantación de una fábrica, Sicarbtech responde con experiencia, datos y soporte sobre el terreno.

Contacto directo: [email protected] | +86 133 6536 0038

Sicarbtech – Silicon Carbide Solutions Expert, Weifang, China

Metadatos del artículo

Última actualización: 23 de diciembre de 2025

Próxima revisión programada: 23 de marzo de 2026

Indicadores de frescura:

- Datos y tendencias 2025 verificados.

- Casos chilenos actualizados con resultados a 12 meses.

- Especificaciones técnicas alineadas con normas ASTM/ISO vigentes y prácticas del sector minero chileno.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.