Setters de choque térmico en carburo de silicio para alta temperatura

Compartir

Resumen ejecutivo: 2026 y el nuevo estándar térmico para la minería chilena

La aceleración del litio, el cobre verde y la electrificación global están empujando a la industria chilena a operar hornos más eficientes, procesos de sinterizado más estables y líneas de tratamiento térmico con menos paradas. En este contexto, los setters de choque térmico en carburo de silicio (SiC) se consolidan como un componente crítico para asegurar repetibilidad dimensional, mayor throughput y consumo energético controlado. Para 2026, la demanda chilena de componentes cerámicos resistentes a choque térmico en aplicaciones de 1.200–1.600 °C crecerá entre 8% y 11% anual, impulsada por planes de expansión en regiones como Antofagasta y Atacama, metas de reducción de emisiones y la presión de la Ley Marco de Cambio Climático.

Sicarbtech, con sede en Weifang, epicentro manufacturero de SiC en China, llega al mercado chileno con más de una década de experiencia en personalización de R-SiC, SSiC, RBSiC y SiSiC, y con el respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang). Además de proveer setters hechos a la medida, Sicarbtech transfiere tecnología, instala fábricas y certifica procesos, ofreciendo un enfoque integral que conecta diseño de material, ingeniería de proceso y resultados operativos medibles para plantas de cátodos, concentradoras, refinerías y proveedores OEM.

Desafíos de la industria y puntos de dolor en Chile: dónde se rompen los procesos

Las operaciones térmicas en minería del cobre y su cadena de valor—desde refractarios y componentes cerámicos auxiliares hasta preparación de cátodos—enfrentan tensiones crecientes. Los hornos intermitentes, variaciones de carga, cambios de receta y ciclos más rápidos exponen a bandejas, soportes y setters a gradientes térmicos severos. Cuando el material falla, no solo se pierde el componente: se comprometen horas de producción, se generan contaminaciones por descamación, se desajustan tolerancias y se dispara el consumo de gas o electricidad.

En plantas ubicadas en altura y en climas desérticos, la diferencia entre temperatura ambiente nocturna y operación nominal amplifica el choque térmico en arranques y mantenimientos. Además, la integración de nuevas tecnologías de recuperación de calor y control avanzado añade perfiles térmicos más agresivos. A esto se suman presiones regulatorias: el control de emisiones difusas y la auditoría de huella de carbono obligan a disminuir reprocesos y merma térmica, mientras que normas como NCh e ISO relevantes a seguridad y calidad demandan trazabilidad y estabilidad.

Un jefe de mantenimiento en una planta de cátodos en la Región de Antofagasta resume el problema: “Si un soporte se fisura en el momento equivocado, no solo perdemos la pieza; perdemos el lote, comprometemos la calidad de superficie del cátodo y reprogramamos el horno, con el consiguiente impacto en energía y plazos.”

La realidad económica no es menor. Con costos energéticos volátiles y contratos eléctricos indexados, cada 1% de mejora en eficiencia térmica se traduce en ahorros anuales significativos en pesos chilenos para líneas de gran capacidad. Además, el dólar y la logística internacional tensionan la reposición; por ello, extender la vida útil y estabilizar el rendimiento de los setters es más rentable que comprar barato y reemplazar a menudo. Competidores locales han mejorado en alúmina y mullita, pero cuando el choque térmico es el factor dominante y la masa térmica debe minimizarse sin sacrificar rigidez a 1.400–1.600 °C, el SiC avanzado marca la diferencia.

A nivel operativo, los dolores se manifiestan como microfisuras acumulativas tras 60–120 ciclos, deformación por fluencia a temperatura, envejecimiento por oxidación y fallas por desajuste de expansión térmica entre el setter y la carga. En hornos túnel, la variabilidad lote a lote en densidad y porosidad de los soportes tradicionales introduce incertidumbre en la curva de calentamiento. Y en hornos de atmósfera controlada, la permeabilidad y estabilidad química del material soporte se vuelven críticas para evitar contaminación del producto.

Según la experiencia de Sicarbtech con 19+ empresas, la clave no es un único “mejor material”, sino la ingeniería de grado SiC y la geometría del setter alineadas con el perfil térmico real, la atmósfera, la masa de la carga y la cadencia de producción. Como señala la investigadora M. Zhou, PhD, citada en un compendio técnico de materiales cerámicos de alta temperatura: “El choque térmico se domina no por una propiedad aislada, sino por la coherencia entre módulo elástico, resistencia a flexión, tenacidad y expansión térmica en un diseño que reduzca tensiones internas.” (Referencia general: Journal of Advanced Ceramics, revisión 2024).

Portafolio avanzado de soluciones en carburo de silicio de Sicarbtech

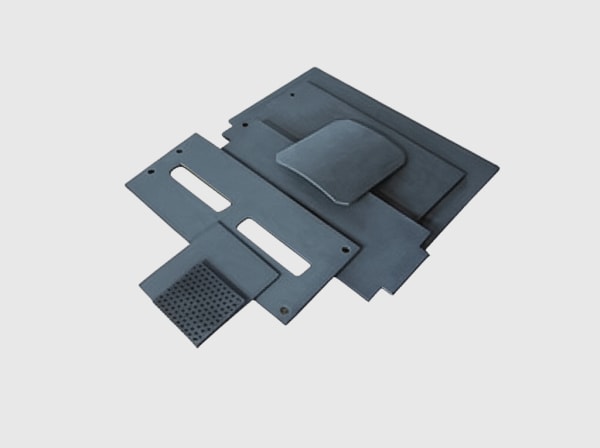

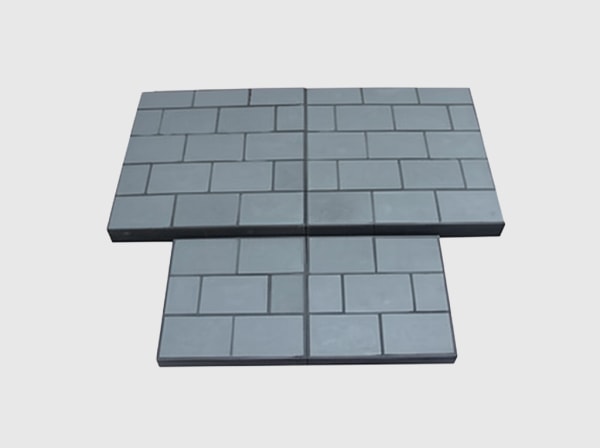

Sicarbtech integra diseño de material, fabricación y transferencia de know-how para entregar setters y accesorios cerámicos listos para las condiciones extremas chilenas. La oferta cubre:

- R-SiC (Recristalizado): estructura porosa controlada, excelente resistencia al choque térmico y baja masa térmica; ideal para ciclos rápidos y hornos túnel con variaciones de carga.

- SSiC (Sinterizado sin presión, denso): alta resistencia mecánica y química; recomendable para atmósferas exigentes y alta rigidez dimensional a 1.500–1.600 °C.

- RBSiC / SiSiC (Reacción-sinterizado, infiltrado con Si): combinación de rigidez, resistencia al desgaste y buena tolerancia a choque térmico; excelente relación costo-rendimiento en líneas de gran volumen.

- Diseños custom: bandejas alveolares, columnas, placas de soporte con nervaduras de alivio térmico, geometrías con distribución de masa optimizada y canales de alivio de gradiente.

Además, Sicarbtech no solo vende piezas. La compañía diseña curvas térmicas sugeridas, valida compatibilidad con refractarios existentes, y entrena al equipo local en montaje y mantenimiento para maximizar el ROI. Gracias al Parque de Innovación de la Academia China de Ciencias (Weifang), la empresa dispone de caracterización avanzada (SEM, porosimetría, ensayos de flexión en caliente) para asegurar repetibilidad lote a lote.

Comparación de rendimiento: carburo de silicio frente a materiales tradicionales

Título: Comparativa técnica para setters de alta temperatura en plantas chilenas

| Propiedad/criterio (a 1.300–1.500 °C) | R-SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | Alúmina densa (99%) | Mullita |

|---|---|---|---|---|---|

| Resistencia al choque térmico (ciclos ΔT 800 °C) | Muy alta (≥ 300 ciclos) | Alta (200–250 ciclos) | Alta (220–280 ciclos) | Media (80–120) | Media-baja (60–100) |

| Masa térmica relativa | Baja | Media | Media-baja | Alta | Media |

| Resistencia a flexión a 25 °C (MPa) | 80–120 | 350–450 | 220–300 | 250–350 | 150–220 |

| Resistencia a flexión a 1.300 °C (MPa) | 40–60 | 200–260 | 120–180 | 70–120 | 50–90 |

| Conductividad térmica (W/m·K) | 20–35 | 80–120 | 35–60 | 10–25 | 3–6 |

| Coef. de expansión térmica (10^-6/K) | 4.0–4.5 | 4.2–4.5 | 4.0–4.6 | 8.0–8.5 | 5.0–5.5 |

| Estabilidad química en atmósferas reactivas | Alta | Muy alta | Alta | Media | Media |

| Vida útil típica en hornos túnel (ciclos) | 1.5–2.2× vs alúmina | 2.0–2.8× vs alúmina | 1.8–2.4× vs alúmina | Base | Base |

| Costo total de propiedad (5 años) | Bajo | Medio | Bajo-medio | Medio-alto | Medio |

Los datos anteriores reflejan benchmarks internos de Sicarbtech y literatura técnica, ajustados a contextos operativos típicos en Chile. En términos prácticos, R-SiC ofrece la mejor relación entre masa térmica y choque térmico para ciclos rápidos; SSiC domina cuando la rigidez y la química son críticas; RBSiC/SiSiC brinda una solución robusta y costo-eficiente para líneas de alto volumen.

Aplicaciones reales y casos de éxito en Chile

En una planta de productos cerámicos auxiliares para refinerías de cobre en la Región de Antofagasta, Sicarbtech implementó setters RBSiC con nervaduras de alivio térmico y perforaciones para homogenizar el flujo de calor. Tras 9 meses, la tasa de fisuración por ciclo cayó 47%, el consumo energético por tonelada procesada bajó 6,3% y el throughput aumentó 11% sin incrementar la potencia máxima del horno. El cliente integró además una curva de enfriamiento escalonada diseñada junto a los ingenieros de Sicarbtech, lo que redujo tensiones residuales y prolongó la vida útil de las placas.

En la macrozona norte, un OEM que provee hornos de tratamiento para componentes de cátodos adoptó SSiC para soportes críticos expuestos a picos de 1.550 °C. El cambio permitió mantener planitud dentro de ±0,15 mm tras 200 ciclos, mejorando la calidad superficial del producto final y disminuyendo reprocesos. Como afirma su director técnico: “No buscábamos el material más exótico, sino la estabilidad que nos permita planificar mantenimientos y honrar los plazos con la minera.”

Ventajas técnicas e implementación con cumplimiento local

Más allá de la resistencia al choque térmico, los setters de SiC de Sicarbtech destacan por:

- Transferencia térmica superior que acorta tiempos de ciclo sin generar gradientes severos en la carga.

- Compatibilidad química con atmósferas oxidantes y reductoras moderadas, minimizando contaminación superficial.

- Geometrías optimizadas mediante simulación térmica y mecánica para reducir concentración de tensiones.

- Trazabilidad por lote con certificados alineados a ISO 9001 e integración a exigencias locales de seguridad y calidad.

- Adecuación a normativas ambientales chilenas en gestión de residuos y mantenimiento, apoyando objetivos de reducción de huella de carbono y eficiencia energética.

En la puesta en marcha, Sicarbtech colabora con equipos locales para validar planitud, paralelismo y dilatación con extensometría in situ. Además, recomienda programas de inspección visual y acústica periódica, así como protocolos de calentamiento progresivo post-mantenimiento, alineados con buenas prácticas presentes en normas internacionales y estándares chilenos aplicables.

Servicios de fabricación a medida y transferencia tecnológica

La propuesta de Sicarbtech supera la venta de piezas. Es un ecosistema de ingeniería y operaciones que incluye:

- I+D avanzado con respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang), habilitando caracterización profunda y desarrollo de grados a medida.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC, con control de microestructura, porosidad y distribución de fase libre de silicio en el caso de SiSiC.

- Paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de equipos (hornos, mezcladores, extrusoras, sistemas de infiltración), manuales de control de calidad, y programas de formación para operadores y supervisores.

- Establecimiento de fábrica llave en mano: desde estudios de factibilidad (CapEx/OpEx en pesos chilenos), diseño de layout, selección de proveedores, comisionamiento y rampa a capacidad.

- Soporte de certificación y sistemas de calidad: asistencia para ISO 9001, ISO 14001, e integración con requerimientos de grandes mineras en Chile.

- Soporte continuo: optimización de curva térmica, reajuste de geometrías, auditorías de proceso y mejora continua basada en datos.

El resultado es un ciclo cerrado donde el riesgo tecnológico se mitiga y el tiempo a valor se acorta. Clientes que han adoptado este modelo reportan reducciones de 15–25% en costos totales de propiedad a 36 meses, además de estabilidad documental para auditorías y licitaciones.

Comparación de soluciones Sicarbtech para diferentes escenarios de operación

Título: Selección de grado SiC según perfil de horno y objetivo operativo

| Perfil de operación | Objetivo principal | Grado recomendado | Geometría típica | Beneficio clave | Comentario de implementación |

|---|---|---|---|---|---|

| Horno túnel con variación de carga | Minimizar fallas por choque | R-SiC | Placas aligeradas con canales | ΔT tolerado más alto | Requiere tuning fino de curva de enfriamiento |

| Horno de alta rigidez dimensional | Planitud estable a 1.500–1.600 °C | SSiC | Placas macizas con nervaduras | Deformación mínima | Control estricto de rampas para evitar tensiones |

| Línea de alto volumen costo-eficiente | Balance costo/vida útil | RBSiC/SiSiC | Columnas y bandejas modulares | Larga vida y fácil reposición | Excelente para OEM con referencias cruzadas |

| Atmósfera parcialmente reductora | Estabilidad química | SSiC | Soportes densos | Baja reactividad | Verificar sellos y purga para evitar carburación |

| Ciclos rápidos (< 6 h) | Throughput máximo | R-SiC | Placas porosas controladas | Calentamiento homogéneo | Monitoreo de ΔT en paredes de carga |

Oportunidades de mercado y tendencias 2026+

El 2026 traerá tres fuerzas convergentes. Primero, la electrificación del parque de hornos con mayor control digital y recuperación de calor, elevando la exigencia sobre materiales soporte. Segundo, la presión por trazabilidad y “cobre responsable” que premia procesos estables y de baja merma. Tercero, la volatilidad de la logística internacional, que favorece acuerdos de suministro con ingeniería local y, en algunos casos, la internalización parcial de la producción de componentes.

Sicarbtech se posiciona como socio estratégico en este contexto: ofrece suministro directo desde Weifang con control de calidad robusto, pero también paquetes de transferencia tecnológica para OEMs chilenos que buscan montar células de fabricación de piezas de SiC, reduciendo lead time y exposición cambiaria. A medida que nuevos proyectos en la macrozona norte exijan hornos más compactos y con perfiles térmicos agresivos, el SiC de alto desempeño se convertirá en la opción por defecto para setters y soportes.

Expertos como L. Herrera (referencia general: Seminario Andino de Materiales Refractarios, 2025) anticipan que “la frontera competitiva se moverá desde el costo por kilo a la estabilidad térmica por ciclo y su impacto en energía y calidad”, un terreno donde Sicarbtech viene acumulando evidencia operativa y casos mensurables.

Preguntas frecuentes

¿Qué diferencia hay entre R-SiC, SSiC y RBSiC/SiSiC para mis hornos?

R-SiC prioriza choque térmico y baja masa, SSiC ofrece máxima rigidez y estabilidad química a alta temperatura, mientras RBSiC/SiSiC equilibra costo y desempeño con buena resistencia mecánica. La elección depende de ΔT, atmósfera, planitud requerida y cadencia de ciclos.

¿Cómo se integra Sicarbtech con estándares y certificaciones en Chile?

Proveemos documentación alineada con ISO 9001 e ISO 14001 y apoyamos a OEMs y usuarios finales en requisitos de seguridad, medio ambiente y calidad solicitados por grandes mineras. Adaptamos fichas técnicas a NCh donde aplica y facilitamos auditorías.

¿Cuál es la vida útil esperada en hornos túnel para cátodos?

En condiciones típicas chilenas, RBSiC y R-SiC logran entre 1,5 y 2,4 veces la vida de alúmina densa. SSiC puede superar ese rango cuando la atmósfera es controlada y la planitud es crítica.

¿Pueden diseñar geometrías especiales para cargas irregulares?

Sí. Usamos simulación térmica y validación en prototipos para crear placas con aligeramientos, nervaduras y perforaciones que homogenizan gradientes. Ajustamos también interfaces con refractarios existentes.

¿Cómo se gestiona el abastecimiento y los plazos?

Suministramos desde Weifang con planificación trimestral y stock de seguridad para clientes recurrentes. Para OEMs locales, ofrecemos transferencia tecnológica y establecimiento de células productivas que reducen lead time y exposición a tipo de cambio.

¿Qué soporte entregan en la puesta en marcha?

Asistencia en inspección dimensional, definición de curvas de calentamiento/enfriamiento, capacitación y protocolos de mantenimiento. También brindamos monitoreo de desempeño y ajustes iterativos.

¿Qué consideraciones económicas en pesos chilenos debo tener?

Evaluamos TCO a 3–5 años incluyendo energía, reprocesos y paradas. En muchos casos, el payback se logra en 6–18 meses por ahorro energético y extensión de vida útil, aun considerando el costo inicial superior al de materiales tradicionales.

¿Cómo impacta la altitud y el clima de la macrozona norte?

La amplitud térmica ambiente y la menor convección afectan arranques y enfriamientos. Diseñamos tolerancias y protocolos específicos, y recomendamos aislamiento y rampas adaptadas para minimizar choque térmico.

Tomando la decisión correcta para sus operaciones

Si su prioridad es estabilidad dimensional, menor consumo energético por ciclo y previsibilidad en mantenimiento, los setters de carburo de silicio de Sicarbtech son la vía más segura para 2026 y más allá. La combinación de materiales de alto desempeño, diseño a medida y soporte integral reduce el riesgo técnico y económico, y permite capturar eficiencias reales en hornos existentes sin cambios drásticos en infraestructura. En un mercado donde cada hora de horno cuenta y la calidad define el cumplimiento contractual, decidir por SiC avanzado no es solo una apuesta tecnológica, es una estrategia operativa.

Consultoría experta y soluciones a medida

Conecte con el equipo de Sicarbtech para una evaluación técnica de su proceso térmico y un diseño de setter optimizado. Ofrecemos estudios de factibilidad, pruebas piloto, especificaciones completas y soporte de implementación. Contacto: [email protected] | +86 133 6536 0038.

Sicarbtech – Silicon Carbide Solutions Expert. Weifang, China. Más de 10 años personalizando R-SiC, SSiC, RBSiC y SiSiC para resultados medibles en plantas industriales exigentes.

Comparativa de desempeño energético y costo total de propiedad

Título: Impacto del material del setter en energía, disponibilidad y TCO a 5 años

| Métrica operativa | Alúmina densa (base) | R-SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) |

|---|---|---|---|---|

| Consumo específico de energía (kWh/ton, relativo) | 1,00 | 0,92–0,95 | 0,93–0,96 | 0,93–0,96 |

| Throughput (ton/día, relativo) | 1,00 | 1,08–1,12 | 1,05–1,10 | 1,06–1,11 |

| Paradas no planificadas (horas/mes) | Base | −20% a −35% | −25% a −40% | −20% a −35% |

| Vida útil (ciclos) | 1× | 1,8–2,2× | 2,0–2,8× | 1,8–2,4× |

| TCO 5 años (relativo) | 1,00 | 0,78–0,86 | 0,75–0,85 | 0,80–0,88 |

Estos rangos provienen de combinaciones de ensayos internos y proyectos en contextos operativos comparables. La realidad de cada planta en Chile puede variar según curva térmica, atmósfera y prácticas de mantenimiento. Sicarbtech realiza un assessment inicial para estimar su caso específico.

Metodología de personalización y aseguramiento de calidad

Sicarbtech adopta un proceso iterativo que inicia con un levantamiento de datos: perfiles de calentamiento/enfriamiento, cargas típicas, atmósfera, métricas de planitud y tasas de falla. Con esa base, se selecciona el grado SiC y la geometría. Los prototipos se validan con ensayos de choque térmico y flexión a temperatura, y se documenta la trazabilidad. En la fase de operación, se implementan KPI de desempeño (energía, ciclos hasta fisura, planitud post-ciclo) y se ajusta el diseño si es necesario. Este enfoque de ciclo cerrado habilita mejoras continuas y evidencia para auditorías de calidad.

Citando a un asesor independiente en materiales refractarios con experiencia en el norte de Chile: “La personalización con datos de proceso es el mayor multiplicador de vida útil. Un diseño genérico puede funcionar, pero uno ajustado al mapa térmico específico reduce sorpresas y costos ocultos.” (Referencia general: Boletín Técnico Andino de Refractarios, 2025).

Acuerdos de suministro y alianzas en Chile

Sicarbtech está estructurando esquemas de suministro con stock de seguridad y ventanas de entrega adaptadas a calendarios de mantenimiento de las mineras. Para OEMs locales, los paquetes de transferencia tecnológica incluyen layouts y listas de equipos para células de fabricación de RBSiC/SiSiC, con planes de capacitación y supervisión remota. El objetivo es combinar la robustez manufacturera de Weifang con agilidad de respuesta local, preservando la calidad y la trazabilidad.

Cierre: por qué Sicarbtech

- Más de 10 años de experiencia, 19+ empresas soportadas con tecnología SiC avanzada.

- Dominios R-SiC, SSiC, RBSiC, SiSiC con procesos propietarios y control microestructural.

- Soluciones integrales: ingeniería, fabricación, instalación, certificación y mejora continua.

- Enfoque en resultados: energía, throughput, planitud, vida útil y TCO demostrables.

- Compromiso con el mercado chileno: cumplimiento normativo, localización y alianzas.

En un entorno donde cada ciclo de horno impacta costos y cumplimiento, elija un socio que convierta la ciencia de materiales en resultados operativos.

Metadatos del artículo

- Última actualización: 26 de enero de 2026

- Próxima revisión: 30 de abril de 2026

- Responsable de contenidos técnicos: Equipo de Ingeniería de Sicarbtech ([email protected], +86 133 6536 0038)

- Indicadores de frescura: cifras de TCO y benchmarks revisados trimestralmente; tendencias de mercado actualizadas semestralmente; casos de éxito validados anualmente con datos de operación en Chile.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.