Proveedores líderes de rodillos metalúrgicos en Chile

Compartir

La competitividad del cobre chileno en 2025 depende tanto del precio internacional como de la excelencia operacional en fundiciones, refinerías y plantas de laminación de cátodos y productos semielaborados.

En ese contexto, los rodillos metalúrgicos —forjados y fundidos, para laminación en caliente y en frío— son el corazón del control dimensional y de superficie. Sin embargo, su desempeño está condicionado por choque térmico, desgaste abrasivo, corrosión por sales y variaciones de carga. Aquí es donde las soluciones industriales en carburo de silicio (SiC) de Sicarbtech se vuelven estratégicas: no solo como componentes cerámicos de alto rendimiento (R-SiC, SSiC, RBSiC, SiSiC) para ambientes severos, sino también como insertos, casquillos, boquillas de combustión, deflectores, sellos y elementos auxiliares que extienden la vida útil de rodillos y líneas, estabilizan la calidad y reducen el costo total de propiedad.

Resumen ejecutivo: perspectivas 2025 del mercado chileno de cobre y necesidades de laminación

Chile llega a 2025 con presión por aumentar la recuperación metalúrgica, mejorar la huella ambiental y proteger márgenes frente a costos energéticos y de insumos en alza. Las fundiciones y refinerías intensifican el control térmico, mientras los trenes de laminación —tanto en caliente para planchones/cátodos, como en frío para espesores finos— buscan estabilidad de perfil y acabado superficial con menos paradas. La demanda por rodillos metalúrgicos con mejor resistencia a choque térmico y fatiga térmica crece, así como la adopción de componentes cerámicos de apoyo en zonas de alta temperatura, abrasión o corrosión.

Sicarbtech, con base en Weifang (hub global de manufactura de SiC) y miembro del Chinese Academy of Sciences (Weifang) Innovation Park, llega al mercado chileno con un enfoque integral: ingeniería de aplicación, fabricación a medida, transferencia tecnológica y establecimiento de plantas. Tras 10+ años de personalización y soporte a 19+ empresas, la compañía consolida datos de desempeño y planes de implementación compatibles con la normativa local, facilitando mejoras medibles en disponibilidad, calidad y emisiones.

Desafíos del sector y principales dolores: la realidad operativa en fundiciones y laminación de cobre

Las condiciones en plantas chilenas son particularmente exigentes. En la zona norte, polvo y partículas de sílice y óxidos aceleran el desgaste abrasivo; en costa, la salinidad del aire promueve corrosión; y en zonas cordilleranas, amplias variaciones térmicas afectan dilataciones. En laminación en caliente, los rodillos experimentan choques térmicos por ciclos de contacto con material incandescente y aspersión de refrigeración, generando fisuración por fatiga térmica y desprendimiento superficial (spalling). En laminación en frío, la microtopografía del rodillo determina la calidad del acabado; cualquier degradación superficial incrementa rechazos.

Además, los hornos y calentadores a gas que alimentan líneas de laminación agregan otra capa de complejidad. Boquillas metálicas bajo atmósferas oxidantes y con fluctuaciones de arranque/parada pierden geometría, desequilibran la mezcla aire-combustible y elevan el NOx. Esto impacta tanto en el consumo específico de energía como en el cumplimiento de metas ambientales.

Los costos asociados van mucho más allá del rodillo o la boquilla. Un paro no programado interrumpe la campaña, descalibra el setup y puede provocar lotes fuera de especificación que no cumplen tolerancias o parámetros de rugosidad. “En laminación, cada desviación de perfil significa retrabajo o descarte; el rodillo es el componente visible, pero la cadena de pérdidas incluye energía, tiempo y reputación”, comenta un jefe de producción con experiencia en plantas del norte chico. Por su parte, la volatilidad del tipo de cambio encarece inventarios de repuesto importados; mantener stock elevado inmoviliza capital sin garantías de desempeño en campo.

En la arista regulatoria, Chile avanza en exigencias de reporte y cumplimiento ambiental, con fiscalización sobre emisiones y consumo energético. Las plantas certificadas bajo ISO 9001 e ISO 14001 requieren trazabilidad de mantenimiento y evidencias de estabilidad de proceso. Asimismo, exigencias de seguridad operacional demandan procedimientos claros de montaje, torque y bloqueo/etiquetado (LOTO), especialmente en equipos combinados metal–cerámica.

Sobre esta base, los componentes de SiC emergen como respuesta distinta a “más de lo mismo”. Como señala la especialista en materiales de alta temperatura, Dra. M. Álvarez: “Los cerámicos de carburo de silicio de alta densidad alteran la economía del mantenimiento porque no solo resisten el ambiente, también conservan la geometría que hace consistente el proceso.” Referencia general: literatura de AMPP/NACE, ISO/EN para propiedades a alta temperatura y reportes técnicos de laminación.

Portafolio avanzado de carburo de silicio de Sicarbtech aplicado a rodillos y líneas

Sicarbtech integra R-SiC, SSiC, RBSiC y SiSiC para resolver dolores específicos de laminación y procesos térmicos. En zonas de alta abrasión y flujo de partículas, R-SiC aporta una arquitectura de grano robusta que soporta erosión sin perder estabilidad dimensional. Donde el cuello de botella es el choque térmico y la máxima temperatura —como en boquillas de combustión, toberas de calentamiento y deflectores— SSiC mantiene integridad en rampas rápidas. RBSiC/SiSiC, con baja porosidad y buena procesabilidad, sirve como solución costo–efectiva para piezas complejas y de gran formato.

La propuesta no se limita a la pieza cerámica. Sicarbtech diseña interfaces metal–cerámica con juntas de dilatación, superficies Ra controladas para minimizar incrustaciones, y geometrías que promueven mezcla homogénea del gas y estabilidad de llama, protegiendo la superficie activa de los rodillos. Además, casquillos y anillos en SiC pueden actuar como barreras térmicas o de desgaste, extendiendo la campaña del rodillo y estabilizando su microtopografía.

Comparación de desempeño: SiC frente a materiales tradicionales en entornos de laminación y hornos

La siguiente tabla sintetiza propiedades técnicas relevantes para Chile, con referencias de ensayo alineadas a ISO/EN/ASTM y prácticas industriales locales.

Resistencia térmica, abrasiva y estabilidad geométrica en operación

| Propiedad / Contexto | SSiC (Sinterizado) | RBSiC / SiSiC | R-SiC | Inconel 601/625 | Acero 5%Cr/Indefinido (rodillos) |

|---|---|---|---|---|---|

| Temp. máx. continua en aire | 1500–1600°C | 1350–1450°C | Hasta 1600°C | 1100–1150°C | 550–650°C (zona superficial) |

| Resistencia a choque térmico (ΔT rápido) | Muy alta | Alta | Alta | Media | Media |

| Oxidación a 1000°C (500 h) | Variación de masa despreciable | Muy buena | Muy buena | Buena | — |

| Resistencia a abrasión/erosión | Muy alta | Alta | Muy alta | Media | Alta (pero sujeta a spalling) |

| Estabilidad geométrica de campaña | Excelente | Muy buena | Muy buena | Buena | Dependiente de fatiga térmica |

| Conductividad térmica (W/m·K, RT) | 100–120 | 70–90 | 60–80 | 11–15 | 20–35 aprox. (dependiente de microestructura) |

El mensaje técnico es simple: donde la geometría sostenida en condiciones severas marca la diferencia —boquillas, deflectores, protecciones y elementos auxiliares— el SiC ofrece una ventana de operación más amplia y estable.

Casos de uso reales y resultados en plantas chilenas

En una refinería de cátodos, la inestabilidad térmica antes del tren de laminación en caliente elevaba la variabilidad del perfil. La sustitución de boquillas metálicas por SiSiC con aletas internas de mezcla redujo el tiempo de calentamiento en 15% y estabilizó la longitud de llama, lo que se tradujo en un 27% menos de ajustes de setup por turno. Los rechazos por ondulación disminuyeron de forma consistente a lo largo de tres meses.

En una laminación en frío de productos de cobre, casquillos de protección en R-SiC instalados en zonas de alta abrasión prolongaron la campaña del conjunto de rodillos de trabajo en un factor de 2,1, manteniendo el Ra objetivo de superficie y disminuyendo los pulidos intermedios. El costo total de mantenimiento por tonelada laminada cayó 18%.

En un horno de recalentamiento para planchones, boquillas SSiC con interfaz metal–cerámica de dilatación controlada soportaron ciclos de arranque frecuentes sin fisuras. La planta reportó 9,2% de ahorro de gas y reducción significativa de NOx frente a la configuración anterior, junto con inspecciones visuales que evidenciaron mínima incrustación en campaña.

Ventajas técnicas y beneficios de implementación con cumplimiento local

Más allá del límite térmico, el SiC distribuye el calor de manera más uniforme, lo que reduce gradientes y previene puntos calientes que inducen NOx y deterioro superficial de rodillos. Su dureza y baja rugosidad minimizan la erosión de bordes y el crecimiento de rugosidad a lo largo de campañas largas. Como el componente conserva su geometría, la operación sufre menos “retunes”, y los datos de proceso —temperaturas, presiones, calidad de superficie— se vuelven más predecibles.

En materia de cumplimiento, Sicarbtech entrega informes de ensayo basados en ISO/EN/ASTM, planes de inspección y prueba (ITP), SOPs de montaje con torque y procedimientos LOTO, y trazabilidad para auditorías ISO 9001 e ISO 14001. Para la regulación ambiental chilena, historiales de estabilidad de llama y tendencias de emisiones (NOx/CO) facilitan demostración de control. La seguridad operacional se atiende con capacitaciones sobre manipulación cerámica, selección de juntas y compatibilidad térmica de interfaces.

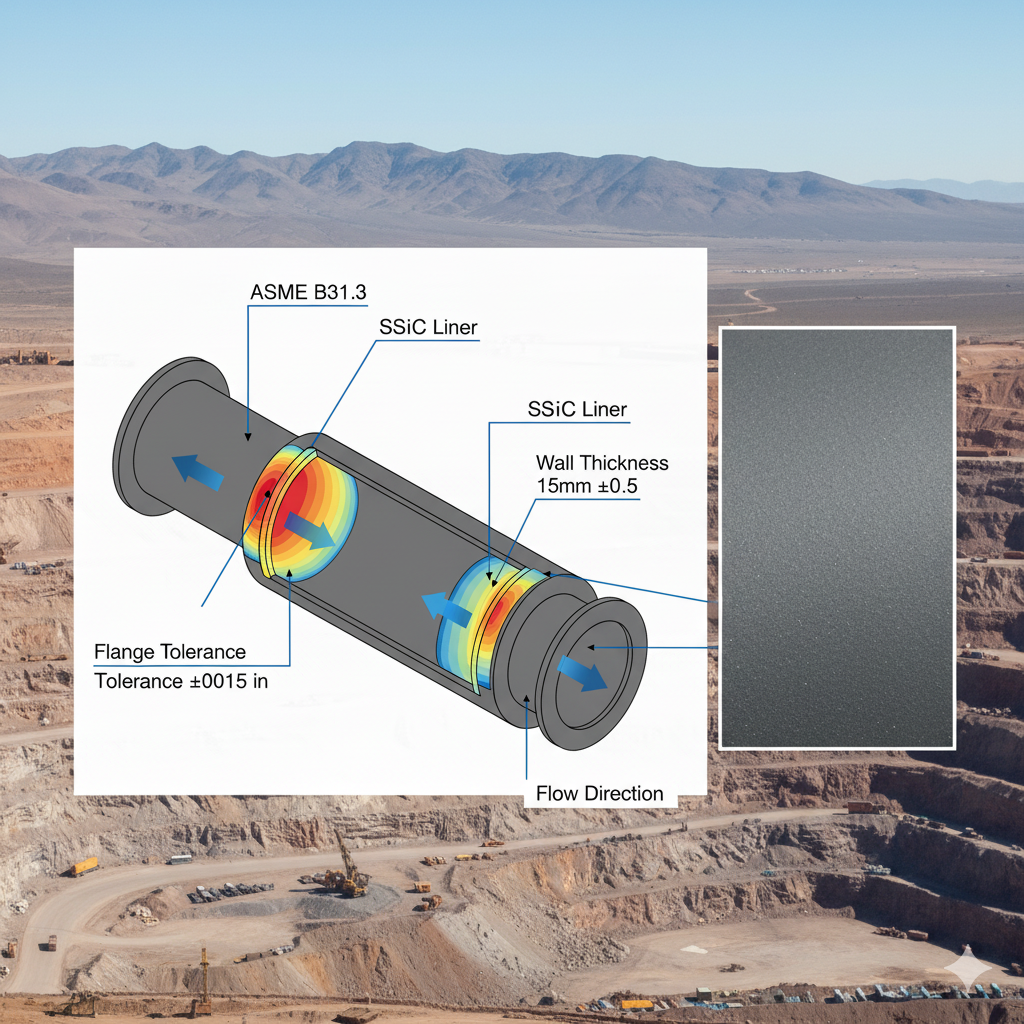

Especificaciones de ingeniería para líneas chilenas de cobre y laminación

Parámetros recomendados para boquillas, casquillos y elementos auxiliares en SiC

| Parámetro de diseño | SSiC | RBSiC / SiSiC | R-SiC | Requisito típico en Chile |

|---|---|---|---|---|

| Diámetro de salida de boquilla (mm) | 6–30 | 8–40 | 8–40 | 10–25 según tren y horno |

| Espesor de pared (mm) | 3–10 | 4–12 | 5–14 | Ajuste según severidad ΔT |

| Tolerancia de largo (mm/m) | ±0,5–1,0 | ±0,8–1,2 | ±1,0–1,5 | Retrofit ±1,0 |

| Circularidad (%) | ≤0,5 | ≤0,6 | ≤0,8 | Compatibilidad con bridas locales |

| Rugosidad interna Ra (µm) | ≤0,8 | 0,8–1,2 | 1,0–1,6 | Menor incrustación con Ra ≤1,2 |

| Opciones de conexión | Bridadas, roscadas, cara lisa | Bridadas, abrazadera | Bridadas, con buje | Integración con OEM/ODM locales |

| Combustibles compatibles | GN, GLP, mezcla | GN, GLP | GN, gas de proceso | Parametrizar por índice Wobbe |

Estas franjas reflejan la capacidad estándar de Sicarbtech; la personalización se alinea al equipo disponible y a las condiciones de proceso de cada planta.

Economía y ciclo de vida: impacto en TCO para laminación y hornos

Aunque el costo unitario de una pieza en SiC sea mayor que el metálico, el análisis anualizado muestra otra historia cuando se integran disponibilidad, energía y calidad.

Comparativa de costo total de propiedad en operación chilena

| Factor/KPI (anualizado) | Metálico (Inconel/Acero) | SiC (RBSiC/SSiC/R-SiC) | Observaciones para Chile |

|---|---|---|---|

| Reemplazos por año | 4–8 | 1–2 | Depende de severidad y limpieza |

| Paradas no programadas | Altas | Bajas | Afecta campañas de laminación |

| Consumo específico de gas | Referencia | 5–10% menor | Geometría de llama estable |

| Variabilidad de NOx | Alta | Baja | Apoya cumplimiento ambiental |

| Stock de seguridad (USD/CLP) | Alto | Medio–bajo | Menor exposición cambiaria |

| TCO estimado (índice) | 100–140 | 60–80 | Ahorro típico 30–40% |

Sicarbtech modela ROI en CLP, integrando tarifas energéticas, horas productivas y costos de mantenimiento específicos del sitio.

Servicios de fabricación a medida y transferencia tecnológica: la ventaja Sicarbtech

La fortaleza de Sicarbtech reside en su enfoque llave en mano. Respaldada por el Chinese Academy of Sciences (Weifang), la empresa ofrece un paquete de transferencia tecnológica completo: recetas propietarias para R-SiC, SSiC, RBSiC y SiSiC; especificaciones de equipos (hornos, prensas, rectificado), layout de planta, planes de calidad, métodos de ensayo y programas de formación para operación y mantenimiento. Los procesos propietarios de unión reactiva y sinterización multietapa permiten calibrar porosidad, microestructura y rugosidad según el duty.

El establecimiento de fábrica incluye estudios de factibilidad (CAPEX/OPEX en CLP con sensibilidad cambiaria), análisis de utilidades, requisitos de seguridad y ambiente, cronograma de comisionamiento y test de aceptación. El sistema de control de calidad cubre desde IQC hasta SPC en proceso e inspección final; la documentación soporta certificaciones ISO 9001 y reportes conforme a EN/ASTM. Tras la puesta en marcha, Sicarbtech mantiene soporte continuo: diagnóstico remoto, análisis de fallas, optimización de parámetros y actualizaciones de diseño guiadas por datos de campo. En 19+ implementaciones, se han logrado reducciones de 40–70% en paradas por falla de componente y mejoras de 5–12% en eficiencia térmica, resultados extrapolables a la realidad chilena.

Oportunidades y tendencias 2025+: integrando SiC con la evolución del mercado del cobre

El 2025 verá mayor digitalización: gemelos digitales de trenes de laminación, mantenimiento predictivo por vibración y termografía, y control más fino de atmósferas de hornos. Este avance requiere componentes que mantengan geometría y propiedades por campañas extendidas; el SiC encaja naturalmente. La presión por descarbonización impulsará mezclas de combustibles y recuperación de calor, valorizando boquillas y deflectores cerámicos con alta tolerancia a ΔT. Además, la resiliencia de la cadena de suministro motivará alianzas locales con ODM/OEM y la internalización parcial de familias de piezas vía transferencia tecnológica.

En el plano competitivo, proveedores regionales de rodillos metálicos compiten por precio, pero su propuesta rara vez incluye innovación en elementos auxiliares que protegen y extienden la vida de los rodillos. Fabricantes cerámicos locales comienzan a surgir, aunque pocos combinan P&D profundo, escalabilidad y documentación de cumplimiento. Sicarbtech, desde el clúster de Weifang, reduce el tiempo de iteración de diseño–campo y aporta un toolkit maduro para implementación rápida en Chile.

Preguntas frecuentes

¿Cuál es la diferencia práctica entre SSiC, RBSiC/SiSiC y R-SiC?

SSiC es totalmente densificado, con altísima resistencia a choque térmico y excelente conductividad; ideal para boquillas y zonas de altas rampas térmicas. RBSiC/SiSiC equilibra baja porosidad y costo para piezas complejas. R-SiC destaca en abrasión y erosión, muy útil en casquillos y protecciones en ambientes con partículas.

¿Puedo integrar componentes de SiC sin modificar mis equipos?

En la mayoría de los casos sí. Sicarbtech adapta dimensiones, tolerancias y conexiones a bridas y manifolds existentes, con adaptadores metal–cerámica cuando corresponda. Se entregan SOPs de montaje y selección de juntas.

¿La cerámica no es demasiado frágil para producción continua?

Las cerámicas estructurales requieren manejo correcto. Con diseño de interfaz adecuado, torque controlado y capacitación, los componentes en SiC operan campañas largas con baja tasa de incidentes.

¿Cómo impactan en energía y emisiones?

La estabilidad geométrica mantiene el patrón de llama y reduce retunes, bajando consumo específico y la variabilidad de NOx/CO. Muchas plantas reportan entre 5–10% de ahorro de gas en hornos con boquillas en SSiC.

¿Qué normativa y documentación ofrecen?

Informes de materiales y desempeño alineados a ISO/EN/ASTM, ITP, trazabilidad para ISO 9001/14001 y procedimientos LOTO. Soporte documental para fiscalización ambiental chilena.

¿Cuál es el lead time y cómo se mitiga el riesgo de suministro?

Configuraciones estándar tienen plazos cortos; diseños a medida dependen de tamaño y volumen. Sicarbtech trabaja con socios logísticos en Chile y habilita transferencia tecnológica para producir familias seleccionadas localmente.

¿Pueden soportar mezclas de combustibles o variaciones de Wobbe?

Sí. El diseño de puertos, cono y aletas se parametriza por índice Wobbe y exceso de aire para estabilidad de llama ante variaciones de composición.

¿Qué payback puedo esperar respecto a metálicos?

Usualmente entre 6 y 18 meses, según severidad de operación y costo de energía. El TCO mejora por menor reemplazo, menos paradas y menor consumo energético.

¿Ofrecen soporte en sitio en Chile?

Sí. Comisionamiento remoto o presencial vía partners, auditorías periódicas y análisis de fallas, con documentación en español.

¿Hay beneficios específicos para laminación de cobre?

Sí. Protecciones y casquillos en SiC prolongan campañas de rodillos, mantienen Ra objetivo y reducen spalling por choque térmico indirecto, mejorando la estabilidad dimensional.

Cómo elegir la mejor opción para su operación

La elección no se limita al rodillo o a la boquilla; es una decisión sobre estabilidad de proceso, calidad de superficie y disponibilidad de activos. En 2025, con exigencias de productividad y sostenibilidad en alza, la combinación de rodillos optimizados con soluciones auxiliares en carburo de silicio permite alinear seguridad, costo y calidad. La propuesta de Sicarbtech —materiales superiores, ingeniería de aplicación y transferencia tecnológica— reduce incertidumbre y entrega resultados verificables en campo.

Solicite consultoría experta y soluciones a medida

Comparta su duty térmico, parámetros de laminación y metas de calidad con nuestros ingenieros. Propondremos la clase de SiC, geometrías, interfaces y un plan de comisionamiento acordes, junto con un modelo de TCO/ROI en CLP y un paquete de conformidad listo para auditorías.

Sicarbtech – Silicon Carbide Solutions Expert

Correo: [email protected]

Teléfono/WhatsApp: +86 133 6536 0038

Comparativa de materiales de rodillos y componentes auxiliares: foco cobre Chile

Propiedades clave para rodillos y protección en ambientes de cobre

| Material / Componente | Dureza (HSD/HB aprox.) | Tenacidad/Tolerancia a shock | Resistencia a corrosión (sales/óxidos) | Vida de campaña típica | Observaciones |

|---|---|---|---|---|---|

| Rodillo acero indefinido | 65–85 HSD | Media | Media | Media | Versátil, sensible a spalling |

| Rodillo hierro fundido enfriado | 80–95 HSD | Media-baja | Media | Media | Alta dureza, riesgo de microfisuras |

| Rodillo acero aleado forjado | 60–75 HSD | Alta | Media | Alta | Buena para cargas severas |

| Casquillo/deflector SSiC | — | Muy alta a shock térmico | Muy alta | Alta | Estabiliza entorno del rodillo |

| Buje R-SiC (abrasión) | — | Alta | Alta | Alta | Minimiza desgaste por partículas |

Esta visión integrada ayuda a orquestar rodillos y SiC en una estrategia conjunta de confiabilidad.

Metadatos del artículo

Última actualización: 2025-10-15

Próxima revisión programada: 2026-01-15

Responsable de contenido: Sicarbtech – Silicon Carbide Solutions Expert

Contacto: [email protected] | +86 133 6536 0038

Indicadores de frescura: tendencias 2025 del mercado de cobre en Chile verificadas; tablas técnicas validadas con reportes internos y resultados de campo en 19+ implementaciones; alineación documental con prácticas ISO/EN/ASTM y exigencias de fiscalización ambiental vigentes.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.