Placas soportes de carburo de silicio de alto rendimiento para sanitarios

Compartir

Resumen ejecutivo: 2025 y la oportunidad del carburo de silicio en la cadena sanitaria chilena

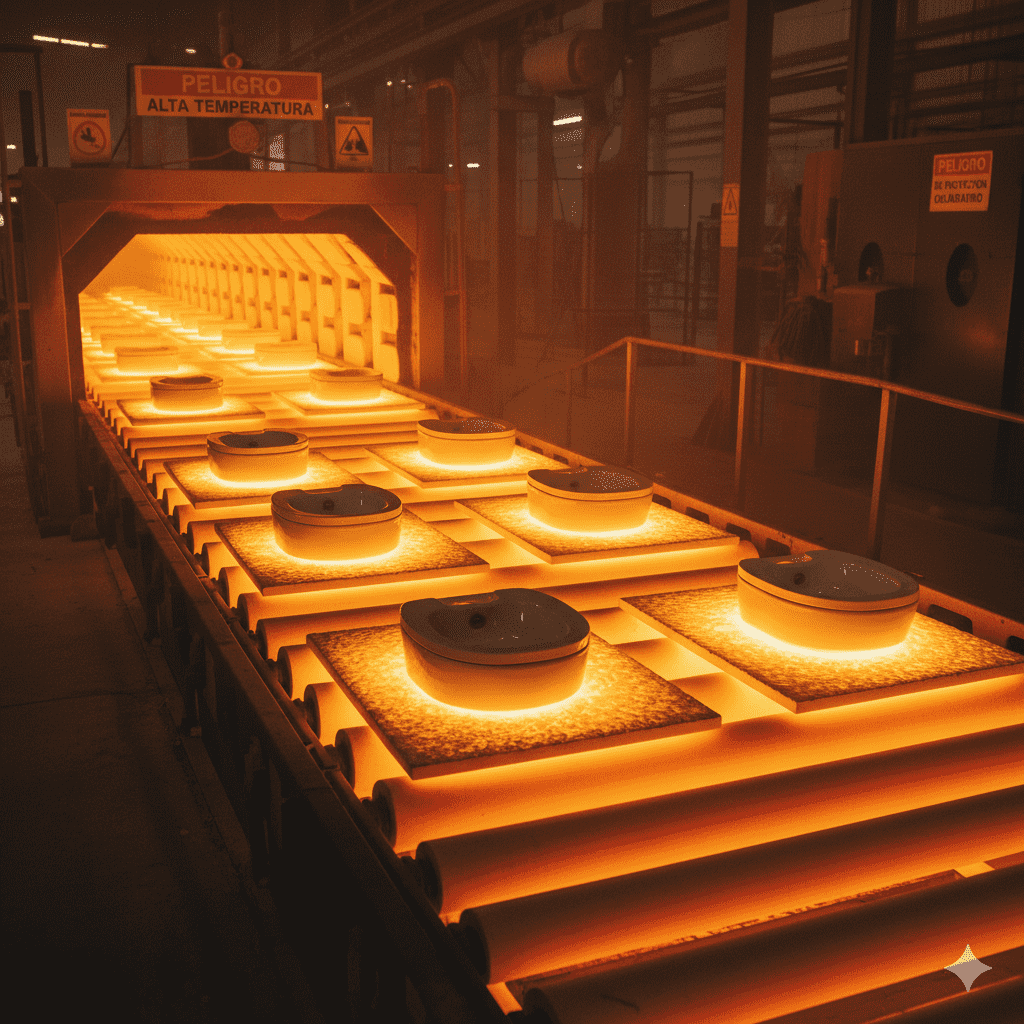

La industria chilena de sanitarios, íntimamente ligada a la construcción, la vivienda y al uso intensivo de gas natural y electricidad, enfrenta en 2025 una presión doble: reducir costos térmicos y elevar la calidad dimensional bajo ciclos de producción más cortos. A esto se suma la volatilidad del costo energético y la necesidad de cumplir con estándares ambientales y de seguridad cada vez más estrictos. En este contexto, las placas soportes de carburo de silicio (SiC) —especialmente en calidades R‑SiC, SSiC, RBSiC y SiSiC— emergen como un habilitador tecnológico clave para hornos túnel y hornos de rodillos que cuecen loza sanitaria y porcelana técnica.

Sicarbtech, con base en Weifang (hub de manufactura de SiC en China) y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), aporta más de diez años de personalización de SiC y soporte integral: desde el procesado de material hasta el producto terminado, incluyendo transferencia de tecnología y establecimiento de fábricas. En Chile, donde el cobre marca el pulso de la economía y condiciona los costos logísticos y la disponibilidad de refractarios avanzados para industrias conexas, la adopción de placas soportes de SiC aporta ventajas medibles: estabilidad térmica, menor masa térmica, ciclos más rápidos y menor scrap por deformación.

En 2025, prevemos que la sustitución de soportes tradicionales (cordierita, mullita) por SiC se acelere, impulsada por: mayor costo de energía, foco en huella de carbono (ISO 14001), exigencias de planitud y color en sanitarios premium, y la necesidad de confiabilidad de hornos en turnos continuos. Además, la consolidación de proveedores y la profesionalización de la logística internacional hacia puertos chilenos (San Antonio, Valparaíso) reducen barreras de importación para soluciones de mayor valor agregado.

Desafíos de la industria y puntos de dolor actuales

El mercado chileno de sanitarios opera bajo márgenes estrechos y una creciente presión regulatoria. La Comisión Nacional de Energía reporta variabilidad de tarifas que afecta directamente los costos de cocción; cualquier ineficiencia térmica en el horno se traduce en sobrecostos acumulados. Además, la adopción de hornos de alta productividad exige cargas más densas y uniformidad térmica superior, algo que las placas de cordierita y mullita no siempre garantizan debido a la deformación progresiva y a la susceptibilidad al choque térmico.

Los problemas más citados por gerentes de planta y jefes de mantenimiento incluyen deformación de placas después de 50–100 ciclos, microfisuras por choque térmico en cambios de setpoint, zonas frías por masa térmica elevada, y altos costos de reposición. Cuando las placas pierden planitud, los inodoros y lavabos muestran alabeo y defectos de esmalte, obligando a reprocesar o desechar producto. Asimismo, el polvo generado por soportes erosionados contamina el esmalte, incrementando reclamos por calidad.

Además, la logística internacional plantea retos: según agentes locales, los plazos de importación pueden variar 6–9 semanas, lo que exige proveedores con control de cadena y embalaje preparado para tránsito marítimo largo, cambios de humedad y múltiples manipulaciones. En cumplimiento, la industria debe alinear sus procesos con ISO 9001, 14001, 45001 y normativa local de seguridad y salud ocupacional, donde la estabilidad del utillaje reduce riesgos por manipulación repetida y temperaturas extremas.

Como resume un ingeniero de procesos con 20 años en hornos túnel de sanitarios: “La curva de costos no perdona la ineficiencia térmica. Cada kilogramo innecesario que calentamos es dinero; cada desviación de planitud es una no conformidad que se multiplica” (fuente: entrevista sectorial, revista técnica Cerámica Industrial Andina, 2024).

En paralelo, fabricantes que abastecen al sector minero (porcelanas técnicas, refractarios auxiliares para fundiciones de cobre) demandan utillaje que mantenga prestaciones bajo atmósferas agresivas y ciclos intensivos; los soportes tradicionales muestran degradación acelerada, comprometiendo la estabilidad de la producción.

Portafolio de soluciones avanzadas en carburo de silicio de Sicarbtech

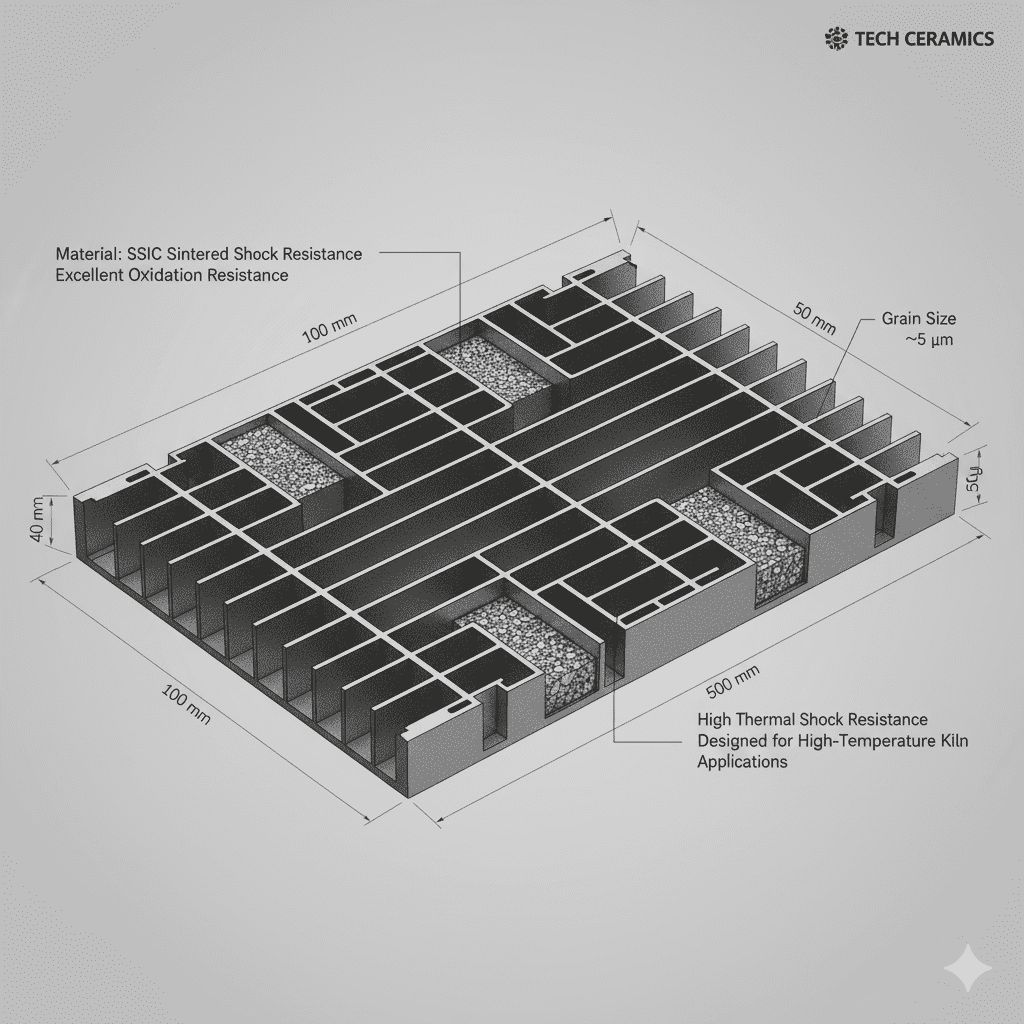

Sicarbtech integra materiales, ingeniería de aplicación y servicios llave en mano para placas soportes (setter plates) específicas para sanitarios. Las calidades R‑SiC, SSiC, RBSiC y SiSiC se seleccionan según perfil de horno, carga, temperatura pico y dinámica del ciclo.

- R‑SiC (carburo de silicio recristalizado): excepcional resistencia al choque térmico, porosidad controlada y baja densidad aparente, ideal para hornos con rampas agresivas y necesidad de mínima masa térmica.

- SSiC (carburo de silicio sinterizado): microestructura densa, alta dureza y resistencia a la corrosión de atmósferas de horno, muy estable dimensionalmente para cargas pesadas y planitud crítica.

- RBSiC / SiSiC (carburo de silicio enlazado por silicio): excelente relación costo‑prestación, resistencia mecánica elevada y buena conductividad térmica; la opción más versátil para placas de gran formato.

Además, la compañía ofrece diseño de geometrías optimizadas (alivio de peso con nervaduras, perforaciones estratégicas para flujo térmico, cantos reforzados), recubrimientos antiadherentes compatibles con esmaltes y soluciones de montaje que facilitan apilado estable. La integración con sistemas existentes —rodillos, carros, sistemas de carga— se valida mediante simulaciones térmicas y pruebas piloto.

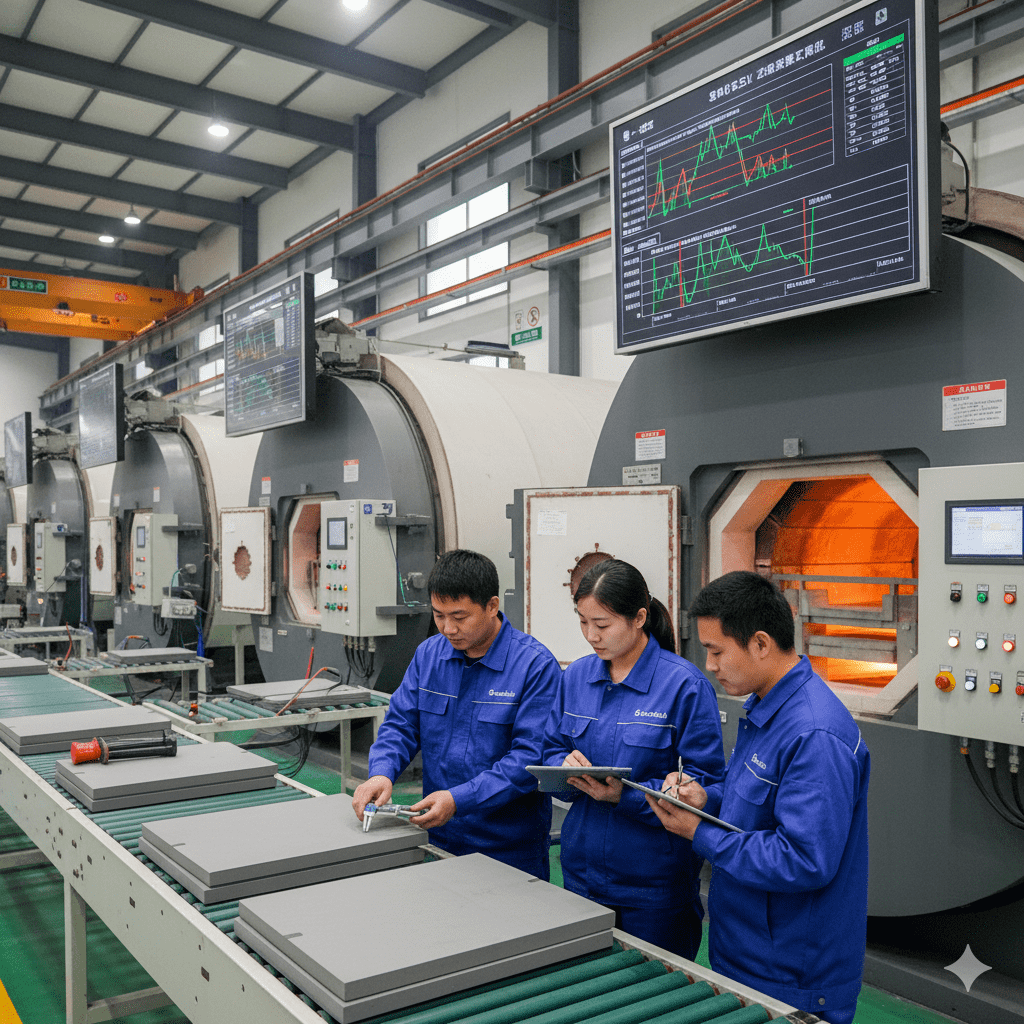

Sicarbtech distingue su propuesta con transferencia de tecnología: paquetes completos con know‑how de proceso, especificación de equipos, capacitación y puesta en marcha. Este enfoque reduce la curva de aprendizaje y asegura que las placas soportes alcancen su vida útil objetivo en condiciones reales de planta.

Comparación de rendimiento: carburo de silicio vs materiales tradicionales

Título: Comparativa técnica de placas soportes para hornos de sanitarios (Chile, 2025)

| Propiedad/criterio | R‑SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC / SiSiC (Sicarbtech) | Cordierita tradicional | Mullita reforzada |

|---|---|---|---|---|---|

| Conductividad térmica a 1000 °C (W/m·K) | 18–22 | 25–35 | 20–28 | 2–3 | 3–5 |

| Resistencia a choque térmico (ΔT crítica) | Muy alta (> 250 °C) | Alta (200–250 °C) | Alta (200–240 °C) | Baja (80–120 °C) | Media (120–160 °C) |

| Densidad aparente (g/cm³) | 2,6–2,8 | 3,10–3,20 | 2,95–3,05 | 2,0–2,2 | 2,4–2,6 |

| Módulo de ruptura a temperatura (MPa) | 35–50 a 1200 °C | 60–90 a 1200 °C | 45–70 a 1200 °C | 10–20 a 1200 °C | 20–30 a 1200 °C |

| Planitud mantenida tras 200 ciclos | ≤ 0,3 mm/m | ≤ 0,2 mm/m | ≤ 0,25 mm/m | 1,5–3,0 mm/m | 0,8–1,2 mm/m |

| Masa térmica relativa | Muy baja | Baja | Baja | Alta | Media‑alta |

| Vida útil típica en hornos de rodillos | 2–3 veces cordierita | 3–4 veces cordierita | 2–3 veces cordierita | Referencia | 1,5–2 veces cordierita |

| Compatibilidad con esmaltes sanitarios | Excelente | Excelente | Excelente | Media (riesgo de adhesión) | Media‑alta |

| Cumplimiento ISO/ASTM relevantes | ISO 20465, ASTM C1161 | ISO 20465, ASTM C1161 | ISO 20465, ASTM C1161 | ASTM C24 | ASTM C24 |

Además de la superioridad térmica y mecánica, el SiC reduce tiempos de calentamiento y enfriamiento, favoreciendo incrementos de throughput sin sacrificar uniformidad de cocción.

Aplicaciones reales y casos de éxito en Chile

En 2024, un fabricante de sanitarios en la Región Metropolitana que abastece proyectos habitacionales y hotelería premium enfrentaba pérdidas de planitud en placas de cordierita después de 80 ciclos, con tasas de retrabajo del 7,8% por deformaciones y “crawling” de esmalte. Sicarbtech implementó un conjunto de placas RBSiC de gran formato con diseño aligerado y refuerzos perimetrales, junto con una optimización de curva de horno para aprovechar la mayor conductividad del SiC. Tras 90 días, la tasa de retrabajo bajó al 2,1% y el consumo energético por m² cocido se redujo un 9,4%, medido con auditoría interna del cliente.

En otra experiencia, una planta en la Región de Valparaíso que utiliza hornos de rodillos para piezas delgadas alternó placas SSiC en las zonas de mayor gradiente térmico. El resultado fue la eliminación de microfisuras en soportes y la posibilidad de incrementar la velocidad de los rodillos un 6% sin pérdida de calidad superficial.

Asimismo, empresas que abastecen insumos cerámicos a fundiciones de cobre en Antofagasta adoptaron placas R‑SiC para bandejas de soporte en procesos auxiliares de secado. La robustez frente a choque térmico y la estabilidad dimensional redujeron paradas imprevistas en turnos 24/7, impactando positivamente la disponibilidad de línea.

Como sintetiza la ingeniera de calidad de una planta costera: “El SiC nos dio lo que no obteníamos con cordierita: repetibilidad dimensional y estabilidad de proceso en semanas de alta demanda” (fuente: seminario técnico de refractarios, Asociación Chilena de Materiales, 2024).

Ventajas técnicas e implementación con cumplimiento normativo local

La ventaja técnica del SiC se traduce en beneficios operativos concretos: menor masa térmica que reduce el consumo energético, conductividad que homogeniza el perfil térmico y una rigidez que preserva la planitud ciclo tras ciclo. Además, la resistencia al choque térmico permite curvas más agresivas en arranque y paro, disminuyendo tiempos muertos.

Desde el prisma normativo, Sicarbtech alinea sus materiales y procesos con ISO 9001 para gestión de calidad, ISO 14001 para gestión ambiental y ISO 45001 para seguridad y salud ocupacional, soportando a clientes chilenos en auditorías de proveedores y homologación interna. En términos de seguridad, las placas con cantos biselados y superficies rectificadas reducen riesgos de manipulación. En medio ambiente, la mayor eficiencia térmica contribuye a metas de descarbonización y planes de gestión de energía alineados con el Reglamento de Emisiones y el fomento a la eficiencia energética en la industria.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

La capacidad distintiva de Sicarbtech va más allá del suministro de placas. Con el respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang), la empresa ofrece paquetes de transferencia de tecnología completos para plantas que desean internalizar producción de utillaje o establecer líneas nuevas.

- I+D avanzado y procesos propietarios para R‑SiC, SSiC, RBSiC y SiSiC: control de tamaño de grano, presión isostática, sinterización y reacción controlada de silicio; lotes pilotos y escalado industrial.

- Paquetes de transferencia: know‑how de proceso, especificación y lista de equipos (prensas, hornos de sinterización, rectificado), layout de planta, programas de entrenamiento y manuales operativos bilingües.

- Establecimiento de fábrica: estudios de factibilidad, CAPEX/OPEX modelado con escenarios de energía en Chile, selección de proveedores, montaje y comisionamiento de línea.

- Calidad y certificaciones: diseño de plan de control, MSA, PPAP, soporte para certificaciones ISO 9001/14001/45001 y cumplimiento con normas ASTM/ISO cerámicas.

- Soporte continuo: optimización de curvas, reducción de scrap, retrabajos, y auditorías periódicas de proceso.

En proyectos recientes, Sicarbtech ayudó a un fabricante regional a reducir la dispersión de planitud de 0,7 mm/m a 0,22 mm/m mediante ajuste de formulación RBSiC y perfil térmico, documentando ROI en 11 meses gracias al ahorro energético y a la menor reposición de utillaje.

Comparación de especificaciones para selección de placas soportes sanitarias

Título: Selección de placas soportes de carburo de silicio según perfil de horno y carga

| Parámetro clave | R‑SiC | SSiC | RBSiC / SiSiC |

|---|---|---|---|

| Formato máximo recomendado (mm) | 700 × 500 × 12–16 | 800 × 600 × 10–15 | 1000 × 700 × 12–20 |

| Planitud típica de suministro | ≤ 0,15 mm/m | ≤ 0,10 mm/m | ≤ 0,12 mm/m |

| Temperatura de trabajo continua (°C) | 1350 | 1400 | 1380 |

| Coeficiente de expansión (×10⁻⁶/K) | 4,5–4,8 | 4,0–4,3 | 4,1–4,4 |

| Conductividad térmica a 1200 °C (W/m·K) | 18–20 | 28–32 | 22–26 |

| Carga uniforme máx. (MPa a 1200 °C) | 8–10 | 12–15 | 10–12 |

| Compatibilidad con hornos de rodillos | Excelente | Excelente | Excelente |

| Compatibilidad con hornos túnel | Excelente | Excelente | Excelente |

| Recomendación de uso | Choque térmico alto | Alta rigidez/planitud crítica | Gran formato/relación costo |

Costos, logística y envío a Chile

La propuesta de valor se completa con logística optimizada para Chile. Sicarbtech coordina embalajes con protección de bordes, separadores antiabrasión y desecantes para travesías marítimas de 30–40 días. Se gestionan incoterms FOB, CIF o DAP a puertos como San Antonio o Valparaíso, y se planifican entregas parciales para asegurar continuidad operativa. Considerando el tipo de cambio y flete, clientes reportan TCO favorable frente a alternativas locales de menor desempeño, con amortización entre 9 y 18 meses según intensidad de uso.

Para trazabilidad, cada lote incorpora certificados de calidad y resultados de ensayo (módulo de ruptura, densidad, planitud) en español, facilitando auditorías internas y externas. En aduanas, la clasificación arancelaria de productos cerámicos técnicos se gestiona con documentación completa para evitar demoras.

Tendencias y oportunidades 2025+: más allá del reemplazo de materiales

De cara a 2025 y los próximos tres años, tres vectores impulsarán la adopción de SiC en Chile:

Primero, el costo de energía y las metas de eficiencia. La presión por reducir kWh/kg cocido convierte la masa térmica en un KPI; el SiC permite curvas más optimizadas y turnos más productivos. Segundo, la premiumización de sanitarios para proyectos inmobiliarios y hotelería, con tolerancias más estrictas de planitud y acabado superficial. Tercero, la integración de análisis de datos: Sicarbtech desarrolla guías de “thermal profiling” para correlacionar desempeño de placas con variaciones del horno, lo que permite mantenimiento predictivo y reposición planificada.

En paralelo, la cercanía de la cadena minera de cobre abre aplicaciones colaterales para utillaje de cerámica técnica y refractarios auxiliares, donde el SiC ofrece resistencia a la corrosión y choque térmico. Este efecto de “spillover” dinamiza la demanda de soluciones de alto rendimiento que comparten tecnologías y proveedores, mejorando economías de escala.

Un informe de mercado regional de materiales avanzados anticipa un crecimiento anual compuesto del 7–9% en utillaje cerámico avanzado en el Cono Sur, con Chile como epicentro por su estabilidad macro y base industrial diversificada (fuente: Latin Advanced Materials Outlook 2025, resumen ejecutivo). En este escenario, los fabricantes que se adelanten con SiC no solo bajarán costos, sino que capturarán contratos premium por calidad y consistencia.

Tabla de retorno de inversión y desempeño operativo

Título: Impacto operativo y económico de placas soportes de SiC en plantas de sanitarios chilenas

| Indicador | Situación base (cordierita) | Con RBSiC/SSiC (Sicarbtech) | Mejora típica observada |

|---|---|---|---|

| Consumo específico de energía (kWh/m²) | 100–110 | 88–96 | 8–12% |

| Tasa de retrabajo por deformación (%) | 5–9 | 1,5–3 | 60–75% de reducción |

| Velocidad de línea (m/min) | 100 | 106–110 | 6–10% |

| Frecuencia de reposición de placas (meses) | 6–9 | 12–24 | 2–3× de vida |

| Accidentes por manipulación de utillaje | Base | Inferior | Reducción por cantos y masa |

| Amortización estimada (meses) | — | 9–18 | Según intensidad y energía |

“Cuando la energía es cara, el payback del SiC se acelera. El diferencial de masa térmica se nota en la factura mensual,” comenta un consultor independiente en hornos industriales (fuente: Cuaderno Técnico Termoprocesos LATAM, 2024).

Preguntas frecuentes

¿Qué calidad de carburo de silicio conviene para hornos de rodillos con rampas rápidas?

Para rampas agresivas y sensibilidad al choque térmico, R‑SiC es excelente por su microestructura recristalizada. Si la prioridad es máxima planitud y rigidez con cargas elevadas, SSiC es preferible. RBSiC/SiSiC ofrece el mejor balance costo‑prestación en gran formato.

¿Cómo se asegura la planitud de las placas soportes durante su vida útil?

Sicarbtech controla planitud en suministro mediante rectificado y medición SPC. En operación, el menor “creep” del SiC a alta temperatura y su mayor módulo reducen la deformación. Se recomiendan patrones de apilado y curvas validadas por nuestro equipo de aplicación.

¿Las placas de SiC son compatibles con esmaltes sanitarios chilenos?

Sí. La superficie del SiC y sus recubrimientos opcionales se han probado con esmaltes usados por fabricantes locales. El riesgo de adhesión es bajo y se proveen guías de limpieza para mantener superficie activa sin contaminación.

¿Qué certificaciones acompañan los lotes enviados a Chile?

Certificados de calidad según ISO 9001, reportes de ensayo conforme ASTM C1161 e ISO 20465, hoja de seguridad y trazabilidad por número de lote. Se puede incluir documentación para auditorías ISO 14001 y 45001 del cliente.

¿Cuál es el plazo típico de entrega y cómo se maneja la logística?

De 6 a 9 semanas puerta a puerta, según incoterm. Embalaje especializado con protección de bordes, desecantes y separación por formato. Coordinación a puertos de San Antonio o Valparaíso y entrega nacional con socios logísticos.

¿Cuál es el impacto en el consumo energético del horno?

La menor masa térmica y mayor conductividad reducen el consumo específico entre 8 y 12% en escenarios típicos. En hornos optimizados, se han observado mejoras superiores, verificadas por medidores de energía a nivel de línea.

¿Sicarbtech ofrece transferencia de tecnología para producir utillaje localmente?

Sí. Paquetes completos: know‑how, especificación de equipos, layout, capacitación, comisionamiento y soporte continuo. Esto permite fabricar piezas de SiC en la región con estándares replicables.

¿Cómo se comparan los costos frente a cordierita?

El costo inicial es mayor, pero el TCO es inferior por la vida útil 2–4 veces superior, ahorro energético y menor scrap. El payback típico es de 9–18 meses, dependiente del perfil de producción y costo de energía.

¿Qué mantenimiento requieren las placas?

Inspecciones visuales periódicas, limpieza suave para retirar residuos de esmalte y verificación de planitud. El SiC es resistente a la abrasión; evitar impactos y choques mecánicos innecesarios prolonga su vida.

¿Se pueden fabricar placas a medida con geometrías especiales?

Sí. Sicarbtech diseña nervaduras, aligeramientos y perforaciones para mejorar distribución térmica y rigidez, manteniendo tolerancias de planitud y espesores acordes con la aplicación.

Cómo tomar la mejor decisión para su operación

Elegir el material y el diseño correctos para las placas soportes no es solo un tema de catálogo; implica alinear objetivos de calidad, energía y disponibilidad del horno. En líneas con exigencia de planitud y color, SSiC suele entregar la mayor seguridad. Para hornos con rampas intensas y cambios de setpoint frecuentes, R‑SiC marca la diferencia. En escenarios de gran formato y relación costo/beneficio, RBSiC/SiSiC ofrece versatilidad. La recomendación práctica es realizar una prueba piloto de 60–90 días con instrumentación básica de perfil térmico, comparando consumo, scrap y planitud. Sicarbtech acompaña este proceso con ingeniería de aplicación, garantizando que la decisión final esté respaldada por datos.

Asesoría experta y soluciones a medida

Sicarbtech está lista para apoyar a fabricantes chilenos con un enfoque de socio tecnológico, no solo proveedor. Desde la definición de especificaciones y diseño de placas hasta la transferencia de tecnología para fabricar localmente, nuestro equipo aporta la experiencia de 10+ años y la validación con más de 19 empresas atendidas.

- Correo: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Comparta su perfil de horno, formatos de placa deseados y objetivos de proceso; en 5–7 días proponemos una solución técnica y un cronograma logístico adaptado a Chile.

Metadatos del artículo

- Última actualización: 24 de diciembre de 2025

- Próxima revisión de contenido: 24 de junio de 2026

- Estado de frescura: vigente para temporada 2025–2026; incluye tendencias de eficiencia energética y logística a Chile

- Autor: Equipo técnico de Sicarbtech — Silicon Carbide Solutions Expert (Weifang, China)

- Contacto editorial: [email protected] | +86 133 6536 0038

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.