Placas avanzadas de carburo de silicio para metalurgia de polvos

Compartir

Resumen ejecutivo: 2025 marca el punto de inflexión para la metalurgia de polvos en la minería del cobre chilena

El 2025 se perfila como un año decisivo para la industria de metalurgia de polvos aplicada a la minería del cobre en Chile. La presión por reducir costos operacionales en plantas de concentración, fundición y refinería, sumada a mayores exigencias ambientales y de seguridad (DS 28/2013 sobre emisiones, Ley REP y nuevas metas de economía circular), está impulsando una migración acelerada hacia materiales cerámicos avanzados. En este contexto, las placas de carburo de silicio (SiC) —en grados R-SiC, SSiC, RBSiC y SiSiC— ofrecen estabilidad dimensional, alta conductividad térmica y resistencia a la corrosión por atmósferas agresivas que superan claramente a los materiales tradicionales como la alúmina, el carburo de boro de baja densidad o el acero refractario.

Sicarbtech, con sede en Weifang (hub manufacturero de SiC en China) y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), aporta más de 10 años de experiencia, 19+ implementaciones industriales y un paquete integral de transferencia tecnológica y establecimiento de fábricas que permite a productores locales y OEMs chilenos acelerar la adopción de placas cerámicas avanzadas para sinterización de piezas de metalurgia de polvos, consumibles para hornos y fixtures para hornos de alta temperatura. El resultado: ciclos de sinterización más cortos, menor tasa de rechazo, mayor vida útil y una trazabilidad que facilita certificaciones bajo normas ISO 9001, ISO 14001 y referencias a NCh para seguridad y ambientes industriales.

Además, el tipo de cambio, la normalización de cadenas logísticas postpandemia y la demanda sostenida de cátodos y concentrados elevan el valor de soluciones con ROI probado. Este pilar profundiza en retos, soluciones, casos reales, tablas comparativas y una mirada a las tendencias 2025+ que ya están configurando la próxima generación de operaciones eficientes y sostenibles en Chile.

Desafíos de la industria y puntos de dolor: entre la eficiencia térmica y la conformidad regulatoria

Las operaciones de sinterización en metalurgia de polvos para la cadena del cobre se enfrentan a una combinación compleja de variables: térmicas, mecánicas, químicas y regulatorias. En planta, las placas para soportar compactos durante sinterización deben resistir gradientes térmicos, choques por cargas/descargas y atmósferas con gases reductores o ligeramente oxidantes, todo ello sin deformación ni contaminación del producto final.

La realidad actual en Chile muestra que muchas operaciones siguen utilizando placas de alúmina densa o aceros refractarios recubiertos. Estas opciones, aunque ampliamente disponibles, conllevan pérdidas por deformación térmica, mayor masa térmica (y por ende tiempo de calentamiento/enfriamiento) y riesgos de contaminación por elementos metálicos que degradan la calidad de piezas sinterizadas para chancado, molienda y válvulas de proceso. La consecuencia directa es un OPEX mayor por consumo energético, ciclos más largos y una tasa de retrabajo que erosiona los márgenes, especialmente en periodos de volatilidad del cobre.

A esto se suma la exigencia local de reportabilidad medioambiental y de seguridad industrial, donde la estabilidad del proceso reduce emisiones fugitivas y mermas, apoyando el cumplimiento de los estándares de la Superintendencia del Medio Ambiente y la normativa de higiene y seguridad (DS 594). Además, la Ley REP empuja a proveedores y OEMs a pensar en durabilidad y fin de vida de los componentes, premiando materiales con ciclos de uso más prolongados y reciclabilidad de subproductos.

Un gerente de operaciones de una planta de componentes en la II Región nos comentaba: “El costo energético de cada ciclo está subestimado cuando usas placas pesadas. Bajas la masa térmica con SiC y lo sientes en la cuenta eléctrica y en la disponibilidad del horno.” Esta percepción se confirma con auditorías energéticas internas y benchmarks regionales.

La presión logística es otro factor. Si bien existen proveedores locales de cerámicos, la variabilidad en calidad y densidad aparente, sumada a tiempos de entrega, ha llevado a muchos a buscar alianzas con fabricantes especializados. Aquí es donde la integración de Sicarbtech —fabricación, ingeniería de aplicación y transferencia de tecnología— mitiga riesgos y sella un estándar repetible en cada lote, con respaldo metrológico y de ensayos normalizados (ASTM C1161, ASTM C373, ISO 14704, entre otros como referencias internas de control).

En términos de costos, el CAPEX por adoptar SiC de alta densidad puede parecer mayor que alternativas básicas. Sin embargo, al analizar TCO en 12-24 meses, la ecuación se invierte: menos reemplazos, menor energía por ciclo, tiempos de horno reducidos y caída en rechazos. “El costo de propiedad, no el precio unitario, decide la rentabilidad de la línea,” resume una cita técnica de un paper de revisión sobre cerámicos de alta temperatura en metalurgia de polvos (referencia general: Materials Today: Proceedings, revisión 2023).

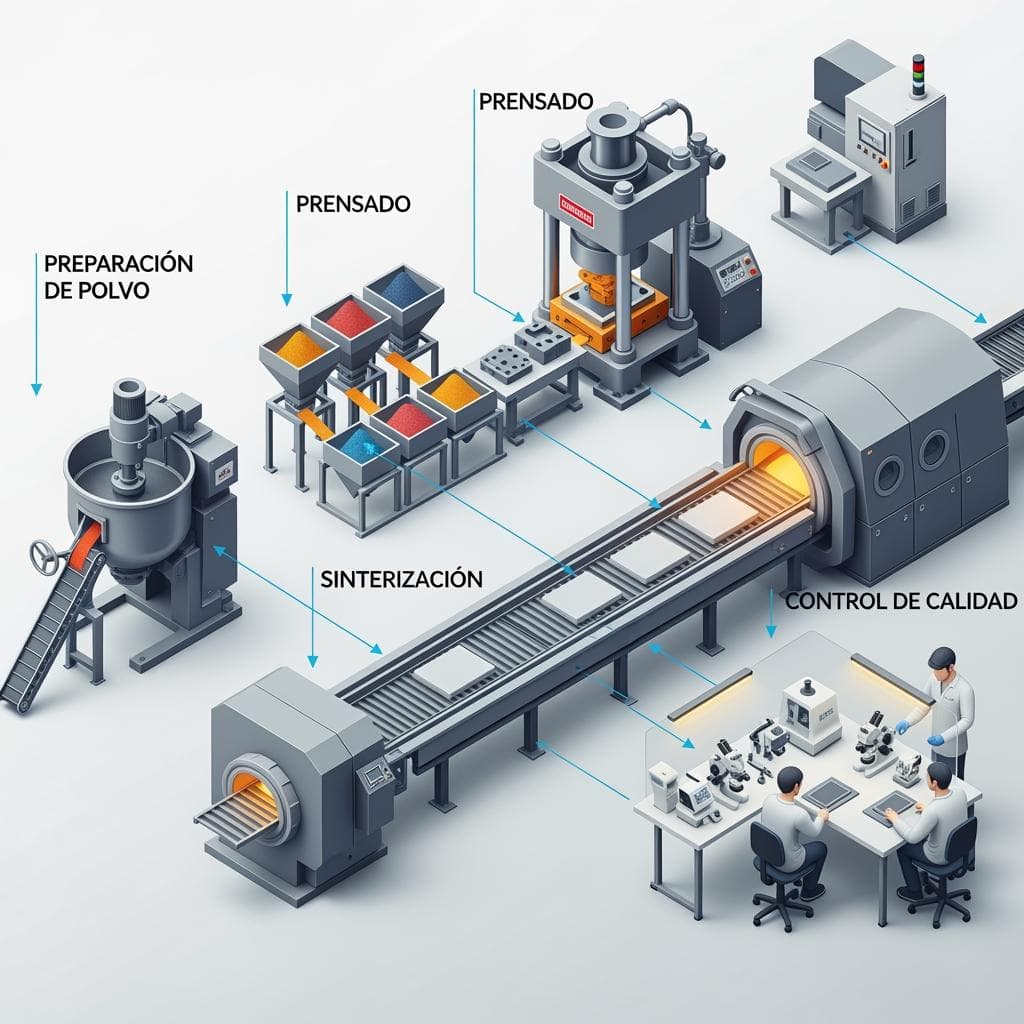

Portafolio de soluciones avanzadas en carburo de silicio de Sicarbtech

Sicarbtech ha desarrollado una suite integral de placas de carburo de silicio para sinterización que abordan estos retos con precisión. La oferta incluye grados R-SiC (recristalizado), SSiC (sinterizado sin presión, alta pureza), RBSiC/SiSiC (infiltrado con silicio, excelente resistencia al choque térmico) y familias específicas para hornos de cinta, hornos de empuje y hornos estáticos.

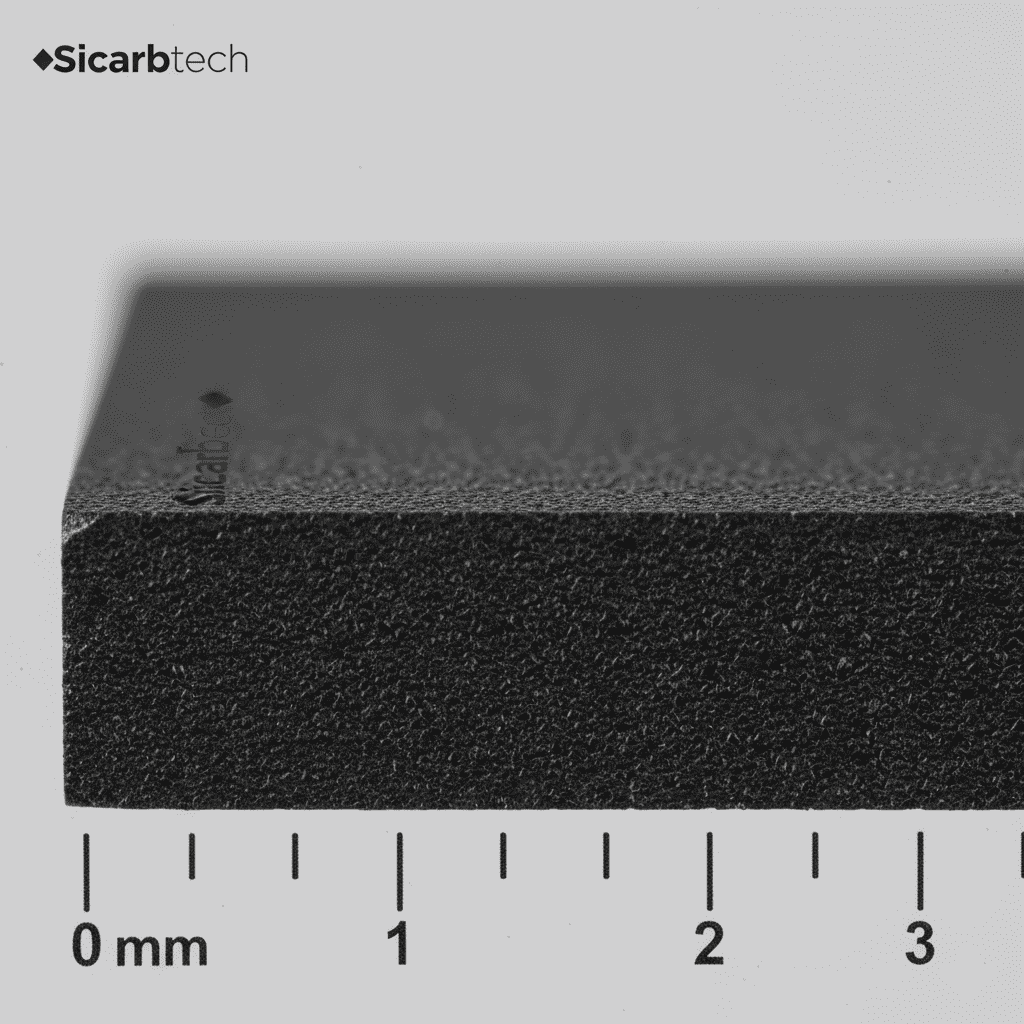

La clave está en combinar microestructura controlada, porosidad abierta limitada y geometrías de placa estables que maximizan la planitud a alta temperatura. Sicarbtech valida cada lote con ensayos de módulo de ruptura, resistencia a flexión a alta temperatura, conductividad térmica y variación de espesor, asegurando uniformidad. Gracias a su ubicación en Weifang y al soporte del Parque de Innovación de la Academia China de Ciencias, la empresa accede a materias primas de alta consistencia y a equipos de sinterización de última generación, lo que se traduce en repetibilidad lote a lote.

Además, el enfoque no termina en la placa. Sicarbtech ofrece ingeniería de aplicación para fixtures, soportes, separadores y bastidores compatibles, de modo que la placa no sea un elemento aislado sino parte de un sistema térmico optimizado. Para OEMs chilenos, la compañía ha implementado diseños a medida que integran placas SiSiC con superficies texturizadas que minimizan el pegado de compactos, reduciendo retrabajos y microfisuras post-sinterización.

Comparativa de desempeño: carburo de silicio frente a materiales tradicionales en metalurgia de polvos

Título: Comparación técnica aplicada a sinterización para minería del cobre en Chile

| Propiedad clave (condiciones típicas de 1.350–1.500 °C) | Placas SSiC (Sicarbtech) | Placas RBSiC/SiSiC (Sicarbtech) | Alúmina densa 99% | Acero refractario 310/330 |

|---|---|---|---|---|

| Conductividad térmica (W/m·K, 25 °C) | 120–180 | 60–120 | 20–30 | 14–16 |

| Resistencia a flexión (MPa, RT) | 350–450 | 250–320 | 300–350 | 600–700 (RT, cae drásticamente a alta T) |

| Resistencia a flexión (MPa, 1.200 °C) | 300–380 | 220–300 | 150–200 | <150 |

| Densidad aparente (g/cm³) | 3,10–3,18 | 2,95–3,05 | 3,85–3,95 | 7,9–8,0 |

| Resistencia al choque térmico | Muy alta | Muy alta | Media | Baja-media |

| Coef. de expansión térmica (×10⁻⁶/K) | 4,0–4,5 | 4,2–4,8 | 8,0 | 16–17 |

| Estabilidad dimensional en ciclo | Excelente | Excelente | Media | Baja |

| Contaminación por partículas/iones | Muy baja | Baja | Baja | Alta (riesgo metálico) |

| Vida útil en atmósferas mixtas | 1,5–3× vs alúmina | 1,5–2,5× vs alúmina | Base | Limitada |

| Implicación energética por masa térmica | Muy favorable | Favorable | Media | Desfavorable |

Comentario técnico: en Chile, donde el costo eléctrico industrial fluctúa y la disponibilidad de gas natural es variable por región, una conductividad y masa térmica optimizadas inciden de forma directa en costos de ciclo y productividad del horno.

Aplicaciones reales y casos de éxito en Chile

En Antofagasta, una planta de componentes para válvulas y sellos usados en slurry lines migró de placas de alúmina a placas RBSiC de Sicarbtech. Se rediseñó el fixture para aumentar el flujo convectivo y se adoptó un perfil de calentamiento con 8% menos de tiempo en meseta. En seis meses, la empresa reportó una reducción del 22% en consumo eléctrico por lote y 31% menos rechazos por deformación. “Fue clave la estabilidad dimensional por encima de 1.300 °C y la menor adhesión del polvo a la placa,” comentó el jefe de calidad.

En la Región de O’Higgins, un OEM que suministra piezas sinterizadas para equipos de manejo de minerales adoptó SSiC para lotes de alta pureza donde la contaminación metálica era crítica. Al cambiar a SSiC de alta densidad con acabado superficial mejorado, lograron certificación de cliente internacional y ciclos más cortos. La trazabilidad de Sicarbtech —con lotes calibrados y reportes detallados— facilitó auditorías ISO 9001 y controles bajo NCh relacionadas con seguridad en hornos.

Además, un integrador en la Región Metropolitana, ante exigencias de la Ley REP y metas de reducción de residuos, priorizó placas con vida útil extendida y plan de recolección de residuos refractarios. Sicarbtech implementó un programa de monitoreo de desgaste y recomendaciones de rotación, estandarizando la reposición con base en datos y no en calendarios.

Ventajas técnicas y beneficios de implementación con cumplimiento normativo local

La adopción de placas de carburo de silicio Sicarbtech introduce beneficios que trascienden lo material. Desde la perspectiva térmica, la alta conductividad permite rampas más homogéneas y menor gradiente intrapieza, lo que reduce tensiones internas. Mecánicamente, la combinación de alto módulo elástico y baja expansión térmica se traduce en planitud sostenida y menor riesgo de pandeo. Químicamente, la resistencia a atmósferas reductoras/oxidantes mixtas evita reacciones superficiales que causan contaminación.

En cumplimiento normativo, la estabilidad de proceso favorece la consistencia de emisiones y residuos, respaldando la gestión ante la SMA. La documentación técnica y la trazabilidad de Sicarbtech simplifican auditorías y reportabilidad, y el soporte de calidad facilita alineación con ISO 9001/14001 y seguridad ocupacional acorde a DS 594. Para clientes con exportación, los ensayos de referencia ASTM/ISO en control interno fortalecen la aceptación de terceros.

“Cuando controlas el soporte térmico, controlas el proceso,” afirma una nota técnica de la Universidad de Santiago de Chile citada frecuentemente en seminarios de manufactura avanzada (referencia general: repositorio USACH, documentos de ingeniería 2022–2024). Ese control reduce variabilidad y, en consecuencia, costo unitario.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo suministra placas; despliega una capacidad integral difícil de igualar en el mercado regional:

- I+D avanzado con respaldo del Parque de Innovación de la Academia China de Ciencias en Weifang, lo que acelera iteraciones de formulación, aditivos y curvas de sinterización.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC, con control de distribución granulométrica, densificación y diseño de porosidad. Esto permite afinar conductividad, resistencia y comportamiento frente a choque térmico según la necesidad del cliente.

- Paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de equipos (hornos, mezcladores, sistemas de prensado), programas de capacitación y documentación operativa. Ideal para OEMs chilenos que buscan internalizar producción.

- Establecimiento de fábricas llave en mano: desde estudios de factibilidad (demandas de energía, layout y ventilación conforme a normativa chilena) hasta puesta en marcha de líneas, con KPIs y protocolos de aceptación.

- Sistemas de control de calidad y soporte para certificaciones internacionales, enlazados con auditorías internas y metodologías de muestreo. Esto incluye guías para cumplimiento con ISO y referencias a NCh aplicables.

- Soporte técnico continuo y optimización de proceso post-implementación, con análisis de fallas, ajustes de curvas de horno y actualización de herramentales.

En Chile, esto se traduce en menos dependencia de importaciones urgentes, capacitación local de equipos, y una economía operativa sostenida. La experiencia en más de 19 implementaciones industriales permite acelerar el time-to-value. Un testimonio interno resume: “En el mes 3 ya evidenciamos la caída de scrap; en el mes 6 cerramos el payback.”

Tabla de selección de grado de SiC según aplicación local

Título: Selección de grado de carburo de silicio para escenarios típicos en Chile

| Escenario de uso | Requisito principal | Grado recomendado | Rango de temperatura | Beneficio clave en planta |

|---|---|---|---|---|

| Sinterización de piezas de alta pureza para válvulas de slurry | Cero contaminación | SSiC | 1.300–1.500 °C | Pureza y planitud, menor rechazo |

| Hornos de empuje con ciclos rápidos | Choque térmico | RBSiC/SiSiC | 1.250–1.450 °C | Mayor vida útil y menos roturas |

| Hornos estáticos de gran formato | Estabilidad dimensional | R-SiC | 1.300–1.500 °C | Planitud sostenida en placas grandes |

| Lotes energéticamente optimizados | Baja masa térmica | SSiC delgado | 1.250–1.450 °C | Reducción de energía por ciclo |

| Atmósferas mixtas y trazabilidad estricta | Equilibrio propiedades | SiSiC seleccionado | 1.300–1.500 °C | Consistencia y mantenibilidad |

Beneficios económicos y operativos: comparativa de costo total de propiedad

Título: Impacto en TCO de placas SiC frente a alternativas convencionales en 12–24 meses

| Métrica de TCO | SiC (SSiC/SiSiC) | Alúmina 99% | Acero refractario | Comentario para Chile |

|---|---|---|---|---|

| Vida útil promedio | 1,5–3× | Base | 0,6–1× | Menos reposiciones en zonas alejadas del centro logístico |

| Energía por ciclo | -10% a -25% | Base | +5% a +15% | Costo eléctrico industrial y peak demand |

| Tasa de rechazo | -15% a -35% | Base | +10% a +25% | Calidad exportable para OEMs |

| Tiempo de ciclo | -8% a -18% | Base | +5% a +10% | Aumenta throughput sin nuevo horno |

| Mantenimiento y paradas | -20% | Base | +15% | Alineado con metas de disponibilidad |

Los porcentajes son rangos típicos observados en proyectos con condiciones comparables; el resultado exacto depende de curvas, cargas y atmósferas específicas.

Oportunidades de mercado y tendencias 2025+ en Chile

Mirando hacia 2025 y más allá, varias tendencias convergen a favor del SiC avanzado:

Primero, la diversificación de productos de cobre (wire rod, aleaciones especiales y componentes de alta precisión) exige procesos de sinterización más limpios y predecibles. La adopción de SSiC y SiSiC como estándar mejora la repetibilidad, condición necesaria para contratos internacionales exigentes.

Segundo, la presión por descarbonización y la eficiencia energética en plantas —incluyendo metas de reducción de kWh por tonelada procesada— convierte la masa térmica reducida del SiC en un factor de competitividad. Con mecanismos de precios energéticos y eventuales incentivos a la eficiencia, la diferencia operativa se capitaliza directamente en el OPEX.

Tercero, la resiliencia de la cadena de suministro post-2020 promueve la internalización de capacidades clave. La propuesta de Sicarbtech de transferencia tecnológica y establecimiento de fábricas permite a OEMs chilenos capturar valor local, crear empleo y reducir lead times. Esta relocalización tecnológica, además, fortalece la posición de Chile como hub regional de soluciones para minería.

Cuarto, la digitalización del proceso (monitoreo de temperatura por zonas, gemelos digitales de hornos, control estadístico de proceso) se beneficia de materiales estables. Cuando la placa es predecible, el modelo responde mejor y la optimización alcanza niveles finos. En 2025 veremos más integraciones MES/SCADA con parámetros de estado de placas y recomendaciones de rotación a partir de IA.

Finalmente, la regulación ambiental y de seguridad continuará elevando el estándar. Materiales que soporten ciclos más largos y constantes ayudan a cumplir límites de emisiones y a reducir incidencias. En un entorno de escrutinio público y reportabilidad creciente, la consistencia de la cerámica avanzada se convierte en un aliado estratégico.

Como sintetiza una cita de revisión técnica de la Asociación Chilena de Metalurgia Extractiva: “La ventaja competitiva en 2025 no será una sola tecnología, sino la orquestación de materiales, datos y procesos.” El SiC avanzado es un pilar en esa orquesta.

Preguntas frecuentes

¿Qué grado de carburo de silicio conviene para hornos de empuje con variaciones rápidas de temperatura?

Para hornos de empuje con rampas agresivas, RBSiC/SiSiC de Sicarbtech ofrece excelente resistencia al choque térmico y buena conductividad. Su microestructura infiltrada con silicio equilibra resistencia mecánica y tolerancia a gradientes.

¿Cómo se compara el consumo energético al migrar de alúmina a SSiC?

En implementaciones chilenas típicas, la reducción varía entre 10% y 25% por ciclo, gracias a menor masa térmica y mejor transferencia de calor. El valor exacto depende de espesor de placas, carga y perfil de horno.

¿Pueden las placas SSiC contaminar piezas de alta pureza?

El SSiC de alta densidad y pureza de Sicarbtech presenta muy baja contaminación iónica y particulada. Para aplicaciones críticas, se especifica acabado superficial y limpieza previa certificada, con trazabilidad por lote.

¿Qué soporte ofrece Sicarbtech para certificaciones y cumplimiento local?

Aporta documentación de materiales, reportes de ensayo y protocolos de control que facilitan auditorías ISO 9001/14001 y prácticas de seguridad en línea con DS 594. Además, orienta sobre referencias NCh pertinentes al ambiente de hornos.

¿Es viable la transferencia tecnológica y establecimiento de fábrica en Chile?

Sí. Sicarbtech entrega paquetes de know-how, especificaciones de equipos, capacitación y asistencia en puesta en marcha, desde factibilidad hasta comisionamiento. Esto permite a OEMs chilenos producir localmente con estándares globales.

¿Cuál es el plazo de retorno de inversión típico?

En casos de migración de alúmina a SiC, el payback se ha observado entre 6 y 12 meses, impulsado por menor energía, reducción de scrap y prolongación de vida útil. La variabilidad depende del mix de productos y la utilización del horno.

¿Cómo se maneja la reposición y logística hacia el norte de Chile?

Sicarbtech planifica inventarios de seguridad y ventanas de producción para clientes de Antofagasta, Tarapacá y Atacama. La estandarización de dimensiones y la rotación programada evitan urgencias y paradas.

¿Se pueden fabricar placas de gran formato con planitud garantizada?

Sí. Los grados R-SiC y SSiC permiten placas de gran formato con tolerancias de planitud específicas. Sicarbtech valida con metrología de superficie y entrega informes adjuntos.

¿Qué pasa con el fin de vida de las placas bajo la Ley REP?

La mayor vida útil reduce la frecuencia de descarte. Además, se asesora en segregación y disposición responsable, y en oportunidades de reaprovechamiento como material refractario secundario, alineado a economía circular.

¿Cómo se integran las placas con monitoreo digital del horno?

La estabilidad térmica del SiC facilita modelos más precisos. Sicarbtech colabora con integradores para mapear temperaturas y proponer rotación y mantenimiento predictivo de placas.

Cómo tomar la mejor decisión para su operación

Elegir el material de placa no es un tema accesorio; define la eficiencia del horno, la calidad del producto y el costo total. Si su planta busca reducir tiempo de ciclo, bajar consumo energético y certificar procesos con clientes internacionales, el SiC avanzado de Sicarbtech —en SSiC, SiSiC/RBSiC y R-SiC— aporta un balance óptimo entre desempeño térmico, estabilidad mecánica y pureza. Considere iniciar con una auditoría de proceso: evaluación de curvas, revisión de fixtures y análisis de scrap. Con datos en mano, el diseño de una placa a medida con Sicarbtech acelera el ROI y cimenta una ventaja competitiva sostenible.

Solicite una consultoría experta y soluciones a medida

Sicarbtech —Silicon Carbide Solutions Expert— está lista para acompañarle desde la ingeniería de aplicación hasta la transferencia tecnológica completa. Para una evaluación sin costo de su línea de sinterización y una propuesta técnica con proyecciones de ahorro, contáctenos:

- Correo: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Con presencia técnica y experiencia acumulada en 19+ empresas, trasladamos prácticas de clase mundial a su realidad operativa en Chile. Construyamos juntos la próxima etapa de productividad y calidad en metalurgia de polvos para la minería del cobre.

Metadatos del artículo

Última actualización: 26 de diciembre de 2025

Próxima revisión programada: 26 de marzo de 2026

Indicadores de frescura: datos y tendencias 2025 integrados; alineación con normativa ambiental y de seguridad vigente; benchmarks energéticos actualizados; recomendaciones de grados SiC validadas en proyectos recientes en Chile.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.