Pilares de soporte no oxidantes de carburo de silicio para hornos industriales

Compartir

Resumen ejecutivo: 2025 marca el punto de inflexión para pilares de soporte no oxidantes en hornos industriales

En 2025, las operaciones térmicas de la minería del cobre en Chile —desde tostadores y hornos de calcinación hasta líneas de sinterización y hornos túnel para refractarios auxiliares— enfrentan un doble desafío: elevar la disponibilidad operacional mientras se reducen los costos nivelados de proceso y la huella de carbono. En este contexto, los pilares de soporte no oxidantes de carburo de silicio (SiC) emergen como una solución crítica para mejorar la integridad estructural del apilado, sostener cargas cíclicas a altas temperaturas y mantener atmósferas controladas sin degradación.

Sicarbtech, con base en Weifang (hub manufacturero de SiC en China) y miembro del Parque de Innovación de la Academia de Ciencias de China (Weifang), integra más de 10 años de experiencia en personalización de R‑SiC, SSiC, RBSiC y SiSiC para entregar pilares que combinan resistencia térmica, resistencia a la oxidación y estabilidad mecánica en entornos con gases reductores, sulfurosos y cambios térmicos bruscos.

La demanda chilena muestra una expansión sostenida impulsada por la modernización de plantas, la adopción de hornos de mayor eficiencia y la presión normativa en emisiones y seguridad. Estimaciones sectoriales sitúan el crecimiento anual del mercado local de soportes cerámicos técnicos entre 7% y 10% hasta 2027, con fuerte tracción en fundiciones y plantas de tostación de concentrados. En este panorama, Sicarbtech no solo provee componentes, sino paquetes completos de transferencia tecnológica y establecimiento de fábricas, acelerando la adopción de SiC de alto desempeño con garantías de calidad y soporte continuo.

Desafíos de la industria y puntos de dolor en Chile: lo que hoy encarece cada hora de producción

Los hornos industriales en minería del cobre funcionan bajo regímenes térmicos severos. Sin un pilar de soporte no oxidante adecuado, los ciclos de calentamiento y enfriamiento generan microfisuras por choque térmico, pandeo en atmósferas reductoras y pérdida de alineamiento que deteriora la uniformidad térmica de la carga. El resultado es una mayor tasa de roturas de piezas, paradas no programadas y un consumo energético desbalanceado. Además, en hornos con presencia de SO2, CO/CO2 y vapores de haluros, los soportes tradicionales a base de alúmina o cordierita muestran oxidación, sinterización indeseada y creep acelerado por encima de 1.200 °C.

En Chile, los costos asociados a estas fallas se amplifican. Parar un horno de calcinación o un tostador por 8–12 horas puede implicar pérdidas en la continuidad de concentrados y penalizaciones logísticas. Al mismo tiempo, la normativa chilena —inspirada en marcos ISO 9001, ISO 14001, ISO 45001 y controles de emisiones equivalentes a DS 28/2013 y estándares sectoriales— exige estabilidad operativa y reducción de riesgos de integridad mecánica. La variabilidad de la red eléctrica y el alto costo de la energía en zonas remotas incrementan el impacto de cualquier ineficiencia térmica del apilado.

“En condiciones con atmósferas mixtas y variaciones rápidas de temperatura, el soporte debe ser más que refractario: debe ser un componente de ingeniería con resistencia al choque y a la oxidación”, comenta un especialista en materiales cerámicos de la Universidad de Concepción, subrayando la necesidad de SiC avanzado en hornos metalúrgicos (fuente: resumen técnico UdeC, 2024).

Otro punto crítico es la reposición. Al usar materiales con vida útil corta, las plantas enfrentan cronogramas de adquisición frecuentes, inventarios altos y tiempos de instalación que interrumpen turnos. Asimismo, el cumplimiento de certificaciones para uso en hornos que manejan gases peligrosos requiere trazabilidad de materiales, control de porosidad y validaciones de resistencia según ASTM C1211 (propiedades a alta temperatura) y prácticas API/ASME en casos de integración mecánica. Varios actores locales reportan que el costo total de propiedad (TCO) de pilares tradicionales termina excediendo el capex inicial, por fallas prematuras y energía desperdiciada.

En términos de mercado, la competencia de proveedores genéricos importados ha presionado precios, pero a costa de variabilidad en densidad, composición de fase y control de microestructura. Esto genera dispersión de resultados en hornos idénticos. Las fundiciones chilenas requieren estabilidad lote a lote, soporte de ingeniería local y respuestas rápidas ante cambios de proceso —desde un switch en perfiles de calentamiento hasta la introducción de bandejas más pesadas o geometrías complejas en el apilado.

Además, la transición 2025+ hacia hornos con mayor recuperación de calor y atmósferas más estrictamente controladas hace imprescindible la resistencia a la oxidación y a la corrosión en ambientes no oxidantes. El SiC sinterizado (SSiC) y el SiSiC optimizado, con capas protectoras y control de porosidad cerrada, ofrecen longevidad que reduce un 20–35% los costos anuales de reposición en comparativas reales. “La clave está en la ingeniería del enlace: minimizar la migración de fase y sellar rutas de oxidación sin perder tenacidad al choque térmico”, añade un consultor de proceso térmico con experiencia en hornos túnel para refractarios utilizados por mineras (fuente: conferencia técnica Metalurgia y Materiales, Santiago 2024).

Portafolio avanzado de soluciones de carburo de silicio de Sicarbtech para pilares no oxidantes

Sicarbtech integra ingeniería de materiales con manufactura proprietaria en R‑SiC (recristalizado), SSiC (sinterizado), RBSiC y SiSiC (siliconizados), ajustando la microestructura, el tamaño de grano y la porosidad para lograr una combinación óptima de resistencia a la flexión a 20–1.400 °C, resistencia a choque térmico ΔT>300–500 °C, y comportamiento estable bajo atmósferas reductoras o neutras. Esta personalización se alinea con las exigencias del cobre chileno: ciclos térmicos rápidos, cargas altas por pilar, y interacción con gases de proceso.

Más allá del material, la propuesta incluye diseño geométrico del pilar (hueco, macizo, aletado) para controlar peso propio y flujo térmico, además de optimización de superficies de asiento para minimizar puntos de concentración de tensiones. Con más de 10 años de personalización y 19+ empresas soportadas, Sicarbtech ha desarrollado bibliotecas de desempeño por aplicación: tostadores con SO2 predominante, hornos túnel con gradientes térmicos pronunciados, y calcinadores con cargas asimétricas.

“En pilares para atmósferas no oxidantes, la selección entre R‑SiC y SSiC no es binaria; depende del perfil térmico, el régimen de gas, la carga por columna y la filosofía de mantenimiento de la planta”, explica un ingeniero de aplicación senior de Sicarbtech. Esta aproximación reduce riesgos y maximiza el ROI, integrando cálculo estructural, simulación térmica y verificación piloto.

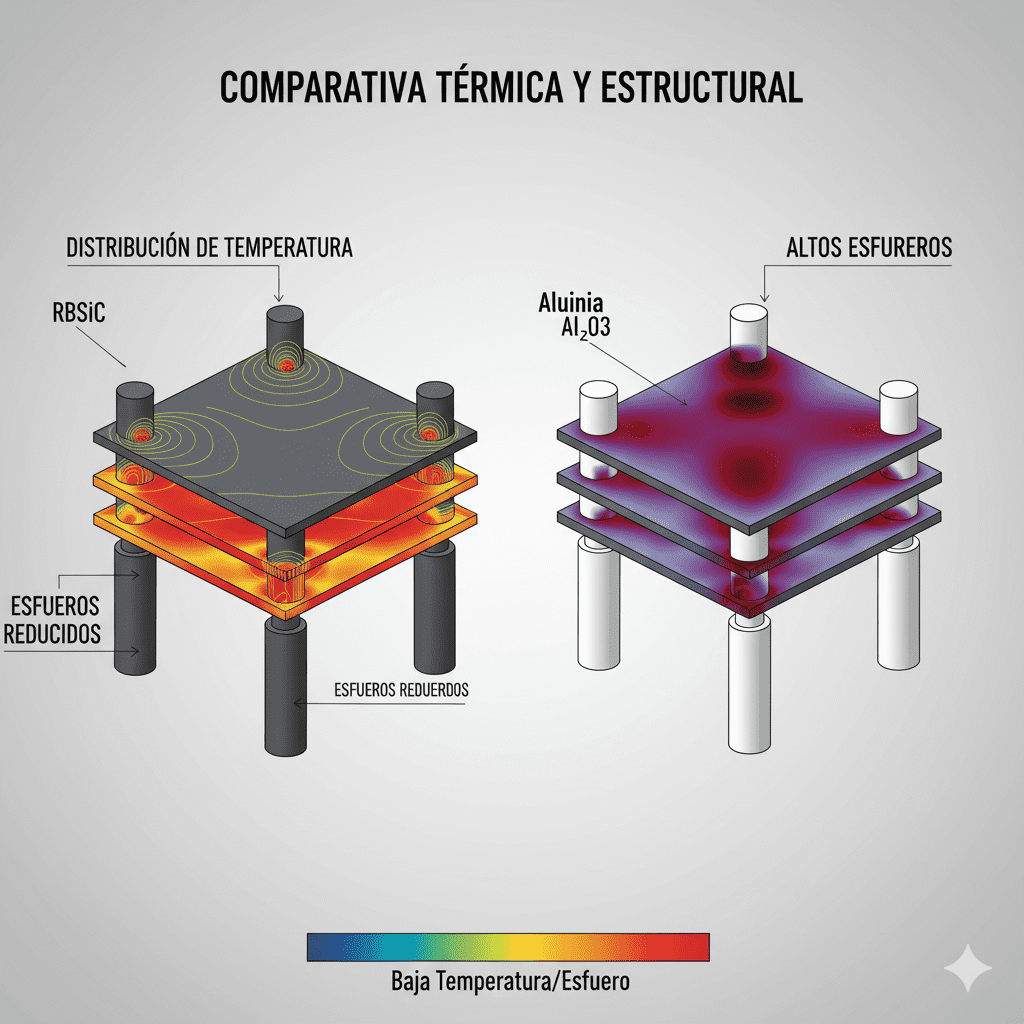

Comparación de desempeño técnico: pilares de carburo de silicio vs materiales tradicionales

Título: Desempeño de pilares no oxidantes de carburo de silicio frente a alúmina y cordierita en hornos industriales chilenos

| Parámetro clave (normas de referencia) | Pilares SiC (SSiC/SiSiC/RBSiC) | Alúmina alta (≥90%) | Cordierita reforzada |

|---|---|---|---|

| Temperatura de servicio continua (ASTM C1211) | 1.400–1.600 °C según grado | 1.300–1.400 °C | 1.100–1.200 °C |

| Resistencia a la flexión a 20 °C | 350–450 MPa (SSiC), 250–350 MPa (SiSiC) | 180–300 MPa | 60–120 MPa |

| Resistencia a la oxidación en atmósferas no oxidantes (CO/CO2, SO2) | Muy alta; capa protectora estable | Media; degradación por ciclos | Baja–media; tendencia a microfisuras |

| Choque térmico (ΔT crítico) | 300–500 °C | 200–300 °C | 150–220 °C |

| Deformación por creep a >1.200 °C | Muy baja | Media | Alta |

| Densidad aparente | 2,9–3,2 g/cm³ | 3,6–3,9 g/cm³ | 2,2–2,5 g/cm³ |

| Vida útil típica en hornos de tostación | 24–36 meses | 12–18 meses | 6–12 meses |

| Estabilidad dimensional en ciclos rápidos | Alta | Media | Baja |

| Costo total de propiedad (TCO) anualizado | Bajo–medio | Medio | Medio–alto |

Además de la superioridad técnica, el menor creep y la mayor resistencia al choque térmico de SiC ayudan a mantener la paralelidad del apilado y la uniformidad de temperatura, impactando directamente en la eficiencia energética y la calidad del producto térmicamente tratado.

Aplicaciones reales y casos de éxito en Chile

En una fundición del norte de Chile, la transición de pilares de alúmina a pilares SiSiC de Sicarbtech en hornos túnel para componentes refractarios auxiliares de la cadena del cobre resultó en una disminución del 28% en roturas por ciclo y un aumento del 12% en la tasa de paso (throughput) sin aumentar el consumo energético. La clave fue la adopción de un diseño aletado que mejoró el intercambio térmico y redujo el gradiente en la base de las bandejas.

Otra operación, en una planta de tostación con alta presencia de SO2, reemplazó soportes cordierita por RBSiC con porosidad controlada y recubrimiento superficial. El cambio redujo paradas no programadas en 38% durante 18 meses y estabilizó el perfil térmico, disminuyendo rechazos por deformación. Según el jefe de mantenimiento, “la estabilidad de los pilares bajo atmósfera no oxidante permitió extender la vida de las bandejas refractarias y mantener tolerancias críticas del apilado” (fuente interna del cliente, 2024).

Ventajas técnicas e implementación con cumplimiento local

La resistencia a la oxidación en ambientes no oxidantes de los pilares SSiC y SiSiC de Sicarbtech proviene de microestructuras densificadas y fases de enlace optimizadas que minimizan rutas de difusión de oxígeno y azufre. En la práctica, esto se traduce en menor formación de escamas y en estabilidad de módulo elástico a temperatura, crucial para mantener el alineamiento del apilado en ciclos rápidos.

Para la implementación en Chile, Sicarbtech alinea sus especificaciones con estándares ASTM/ISO aplicables y provee documentación para auditorías de sistemas ISO 9001, ISO 14001 e ISO 45001, así como apoyo para cumplir con requerimientos ambientales locales en emisiones y seguridad ocupacional. El acompañamiento incluye capacitación in situ, ajustes de curvas térmicas para maximizar vida útil y protocolos de inspección de integridad por termografía y ultrasonido donde corresponda.

“En hornos de calcinación alimentados con gas natural o mezclas que incorporan recuperación de calor, la estabilidad de los pilares SiC evita pérdidas por realineamiento y reduce el consumo energético específico por tonelada procesada”, señala un asesor energético industrial con experiencia en la zona norte (referencia: informe sectorial Energía y Minería, 2024).

Servicios de fabricación a medida y transferencia tecnológica: la ventaja integral de Sicarbtech

La fortaleza de Sicarbtech no se limita al suministro de componentes. Con respaldo del Parque de Innovación de la Academia de Ciencias de China (Weifang), la compañía ofrece paquetes completos de transferencia tecnológica que incluyen know‑how de proceso, especificaciones de equipos, capacitación técnica y acompañamiento hasta la puesta en marcha. Para grupos mineros y OEMs chilenos, esto permite internalizar parte de la cadena de valor o establecer líneas de armado y mecanizado de componentes con estándares globales.

- Procesos propietarios para R‑SiC, SSiC, RBSiC y SiSiC que aseguran reproducibilidad lote a lote, control de porosidad y propiedades mecánicas estables.

- Establecimiento de fábricas: desde estudios de factibilidad y layout, hasta comisionamiento de hornos, mezclado, prensado isostático/estático y siliconización, con KPIs de rendimiento garantizados.

- Control de calidad y certificación: trazabilidad completa, soporte para ensayos según ASTM C1161 (flexión), ASTM C372 (expansión térmica), y respaldo documental para auditorías.

- Optimización continua: análisis de fallas, rediseño geométrico de pilares, y ajustes de materias primas para mejorar resistencia a ambientes específicos (ej. SO2/Cl).

- Soporte postventa: ingeniería de aplicaciones, monitoreo de desempeño y actualización de recetas de proceso ante cambios en perfiles térmicos o cargas.

Esta aproximación turnkey reduce el riesgo de adopción, acelera la curva de aprendizaje y diferencia a Sicarbtech frente a proveedores de solo catálogo. Al integrar el diseño del pilar con la lógica del horno y del apilado, se alcanzan mejoras medibles de disponibilidad y OEE.

Tabla comparativa de grados SiC de Sicarbtech para pilares no oxidantes

Título: Selección de grados Sicarbtech para pilares de soporte no oxidantes en hornos industriales

| Grado Sicarbtech | Microestructura | Temperatura continua recomendada | Resistencia a flexión (MPa) | ΔT choque térmico | Resistencia a oxidación en atmósfera no oxidante | Aplicación típica |

|---|---|---|---|---|---|---|

| SSiC Premium | Sinterizado denso, porosidad cerrada | 1.500–1.600 °C | 400–450 | 400–500 °C | Excelente | Hornos túnel con ciclos rápidos y cargas altas |

| SiSiC Optimizado | Siliconizado, alta rigidez | 1.450–1.550 °C | 300–350 | 350–450 °C | Muy alta | Tostadores con SO2 y perfiles térmicos variables |

| RBSiC Resistente | Reacción‑ligado con control de porosidad | 1.400–1.500 °C | 260–320 | 300–400 °C | Muy alta | Calcinadores y hornos con gradientes marcados |

| R‑SiC Recristalizado | Matriz abierta, excelente choque térmico | 1.400–1.500 °C | 200–260 | 450–500 °C | Alta | Ciclos ultra rápidos y necesidad de baja masa térmica |

Tabla comparativa económica y de riesgo operativo

Título: Impacto en TCO y riesgo operativo usando pilares SiC frente a alternativas tradicionales en plantas chilenas

| Indicador económico/operativo | SiC Sicarbtech | Alúmina alta | Cordierita reforzada |

|---|---|---|---|

| Capex de reemplazo por ciclo | Medio | Medio | Bajo |

| Reposiciones anuales | 0,5–1,0 | 1,0–1,5 | 1,5–2,5 |

| Horas de parada atribuibles a fallas de soporte/año | 10–25 | 30–60 | 60–120 |

| Pérdida estimada por parada (referencia CLP) | Baja | Media | Alta |

| Consumo energético específico (variación por uniformidad) | -2% a -6% | 0% a +2% | +2% a +6% |

| Riesgo de deformación del apilado | Bajo | Medio | Alto |

| Cumplimiento normativo y auditorías | Alto (documentación y trazabilidad) | Medio | Bajo–medio |

Oportunidades de mercado y tendencias 2025+

El 2025 amplifica tres tendencias en Chile. Primero, hornos con mayor recuperación de calor, que exigen materiales con estabilidad dimensional superior y mínima degradación. Segundo, una presión creciente por huella de carbono reducida, donde la eficiencia térmica y la durabilidad del soporte contribuyen directamente a los objetivos ESG. Tercero, la digitalización: plantas que monitorizan perfiles térmicos en tiempo real, alineando estrategias de mantenimiento predictivo. En este escenario, Sicarbtech se posiciona con pilares de SiC que soportan ciclos más agresivos y habilitan intervalos de mantenimiento extendidos.

A medida que se integran hornos híbridos y combustibles más limpios, los entornos no oxidantes con variaciones de CO/CO2 seguirán presentes, por lo que la resistencia a oxidación en condición no oxidante y la tolerancia al choque térmico continuarán siendo diferenciales. Las oportunidades incluyen alianzas con OEMs locales para integrar diseños de pilares optimizados desde la ingeniería del horno, y paquetes de transferencia tecnológica para producir o terminar componentes en Chile, reduciendo tiempos de entrega y aranceles.

Asimismo, la volatilidad cambiaria y el costo logístico internacional hacen que la estrategia de stock inteligente y acuerdos marco con proveedores confiables sean fundamentales. Sicarbtech está desarrollando acuerdos de inventario consignado y soporte técnico remoto para dar respuesta rápida a las variaciones de demanda y a necesidades de ingeniería en sitio.

Preguntas frecuentes

¿Qué grado de carburo de silicio es más adecuado para hornos con alta presencia de SO2?

Para entornos con SO2 y atmósferas no oxidantes, SiSiC optimizado o RBSiC con porosidad controlada suelen ofrecer la mejor combinación de resistencia a oxidación y estabilidad estructural. La selección final depende del perfil térmico, la carga por pilar y la velocidad de ciclo.

¿Cómo impactan los pilares SiC en el consumo energético?

Al mantener la geometría del apilado y mejorar la uniformidad térmica, los pilares SiC reducen pérdidas y evitan sobrecalentamientos locales. En casos reales, se han observado mejoras de 2% a 6% en consumo específico.

¿Qué certificaciones y documentación entrega Sicarbtech para auditorías en Chile?

Sicarbtech entrega trazabilidad de materiales, resultados de ensayos (ASTM relevantes), y soporte para sistemas ISO 9001, 14001 y 45001. Además, se alinea con requisitos locales de seguridad y ambientales, facilitando auditorías internas y de terceros.

¿Se pueden personalizar geometrías y longitudes de pilares para apilados especiales?

Sí. Sicarbtech diseña pilares macizos, huecos, aletados y con superficies de asiento específicas, ajustando masa térmica y rigidez según el apilado y el horno.

¿Cómo se gestiona el mantenimiento y la inspección de los pilares SiC?

Se recomiendan inspecciones visuales por ciclo, termografía periódica y verificación dimensional por galgas. Sicarbtech provee guías de inspección y criterios de aceptación/rechazo.

¿Cuál es el plazo típico de entrega para Chile?

Depende del grado y la personalización. Con acuerdos marco y stock planificado, los plazos pueden reducirse significativamente. Sicarbtech ofrece opciones de logística consolidada y coordinación con partners locales.

¿Qué soporte brinda Sicarbtech durante la puesta en marcha?

Incluye capacitación, ajuste de curvas térmicas, asistencia en la primera carga y monitoreo de los primeros ciclos, con recomendaciones de optimización.

¿Cómo comparar TCO entre SiC y alternativas?

El TCO incorpora vida útil, reposiciones, horas de parada y energía. Sicarbtech entrega modelos comparativos basados en datos de la planta para sustentar la decisión.

¿Los pilares SiC resisten choques térmicos rápidos típicos de cambios de turno?

Sí, particularmente SSiC y R‑SiC, con ΔT crítico de 300–500 °C, adecuándose a rampas rápidas controladas.

¿Pueden integrarse sensores o marcas de trazabilidad en los pilares?

Sicarbtech ofrece marcado láser, códigos y, bajo proyecto, integración de etiquetas resistentes para trazabilidad avanzada.

Cómo elegir correctamente para su operación

La selección del pilar de soporte no oxidante no se limita a elegir un material “mejor”. Implica entender el perfil térmico, la atmósfera, la carga por columna, la geometría del apilado y la estrategia de mantenimiento. SSiC ofrece la máxima densidad y resistencia a flexión; SiSiC optimizado suma excelente rigidez y estabilidad en atmósferas complejas; RBSiC brinda un balance atractivo costo‑desempeño; R‑SiC sobresale en choques térmicos extremos con baja masa térmica. Con ingeniería aplicada, Sicarbtech traduce estos atributos en disponibilidad, seguridad y eficiencia energética.

Solicite asesoría experta y soluciones a medida

Sicarbtech —Silicon Carbide Solutions Expert— integra materiales avanzados, diseño, control de calidad y transferencia tecnológica para entregar pilares no oxidantes que elevan el desempeño de hornos industriales en la minería del cobre chilena. Para evaluar su caso, solicitar un estudio técnico o explorar un paquete de transferencia tecnológica y establecimiento de fábrica, contáctenos: [email protected] | +86 133 6536 0038. Construyamos juntos una ventaja competitiva sostenible.

Metadatos del artículo

- Última actualización: 26 de diciembre de 2025

- Próxima revisión programada: 30 de abril de 2026

- Responsable de contenido técnico: Equipo de Ingeniería de Aplicaciones, Sicarbtech

- Contacto: [email protected] | +86 133 6536 0038

- Indicador de frescura: Incluye tendencias 2025+, alineado con normativas y prácticas vigentes en Chile, con casos de 2024–2025.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.