Pilares cerámicos de 1000 mm en carburo de silicio para la industria del acero y la minería del cobre

Compartir

Resumen ejecutivo: 2025, resiliencia térmica y continuidad operacional en Chile

En 2025, la presión por aumentar la disponibilidad de hornos, reducir el consumo energético y cumplir estándares ambientales más estrictos está redefiniendo la selección de materiales refractarios en Chile. La minería del cobre y la siderurgia local, altamente expuestas a ciclos térmicos intensos, paradas no programadas y costos logísticos elevados, están migrando hacia pilares cerámicos de 1000 mm en carburo de silicio (SiC) como solución tecnológica clave para soportes de carga, parrillas y bastidores en hornos de fusión, tostación y tratamiento térmico.

Sicarbtech —Silicon Carbide Solutions Expert— integra experiencia de más de 10 años en personalización de SiC con una capacidad productiva anclada en Weifang, el polo manufacturero de carburo de silicio de China, y vínculos con el Parque de Innovación de la Academia China de Ciencias (Weifang), para entregar a Chile soluciones completas: desde ingeniería de materiales R-SiC, SSiC, RBSiC y SiSiC, hasta transferencia tecnológica y establecimiento de fábricas. En un mercado local que crece entre 6% y 8% anual en demanda de componentes refractarios de alto desempeño, según proyecciones internas y reportes de asociaciones industriales, la diferenciación ya no es un lujo: es la base de la continuidad operacional.

Desafíos de la industria y puntos de dolor: donde se pierde tiempo, energía y margen

La operación en la minería del cobre y la metalurgia chilena presenta retos persistentes. Los hornos de conversión, de reverbero, de tostación y los equipos de tratamiento térmico enfrentan choques térmicos repetidos por arranques y detenciones, variabilidad en la carga y la necesidad de cambios rápidos de campaña. En este contexto, los pilares cerámicos tradicionales basados en cordierita o alúmina estándar sufren microfisuración, deformación y pérdida de verticalidad con mayor frecuencia de la esperada, elevando las paradas por mantenimiento y los costos de reemplazo. Además, el entorno de polvo abrasivo, atmósferas con SO2 y presencia de escoria agresiva acelera la degradación química de materiales convencionales.

Un jefe de mantenimiento de una fundición de la Región de Antofagasta lo resumió con crudeza: “Cada hora de horno detenido por falla de los soportes es una tonelada menos procesada y decenas de miles de dólares que no vuelven” (fuente interna, entrevistas a clientes, 2024). Si se considera que los costos logísticos para importaciones de refractarios pesados hacia el norte de Chile pueden incrementar el costo total entre 12% y 18% en comparación con el centro del país, la ecuación de costo total de propiedad (TCO) no se resuelve con el precio unitario, sino con la vida útil y la confiabilidad.

Además, la normativa ambiental chilena —con exigencias de eficiencia energética y control de emisiones bajo estándares como el D.S. N°28/2013 para fundiciones y la normativa de seguridad DS N°594/1999— presiona a las operaciones a optimizar los perfiles térmicos y la integridad mecánica del soporte refractario, minimizando pérdidas de calor y evitando colapsos que puedan comprometer el cumplimiento. A ello se suman exigencias de certificación de proveedores bajo ISO 9001 para gestión de calidad, ISO 14001 para medio ambiente y, cada vez más, ISO 50001 para gestión de energía, todas relevantes para licitaciones de grandes mineras.

Otro punto crítico es la disponibilidad de repuestos y la planificación de ventanas de mantenimiento. La volatilidad de fletes internacionales y tiempos de tránsito prolongados vía puertos de San Antonio o Valparaíso hasta la macrozona norte introduce incertidumbre en los lead times, lo que requiere aliados capaces de asegurar previsibilidad, paquetes logísticos consolidados y stock de seguridad regional.

En palabras de la ingeniera metalúrgica Patricia R., consultora en eficiencia térmica: “En 2025, la continuidad operacional no se negocia; se diseña. Y se diseña desde el material que soporta el corazón del proceso: el horno” (comentario experto, Seminario de Materiales Refractarios, Santiago, 2024, actas públicas).

Portafolio avanzado de soluciones en carburo de silicio de Sicarbtech

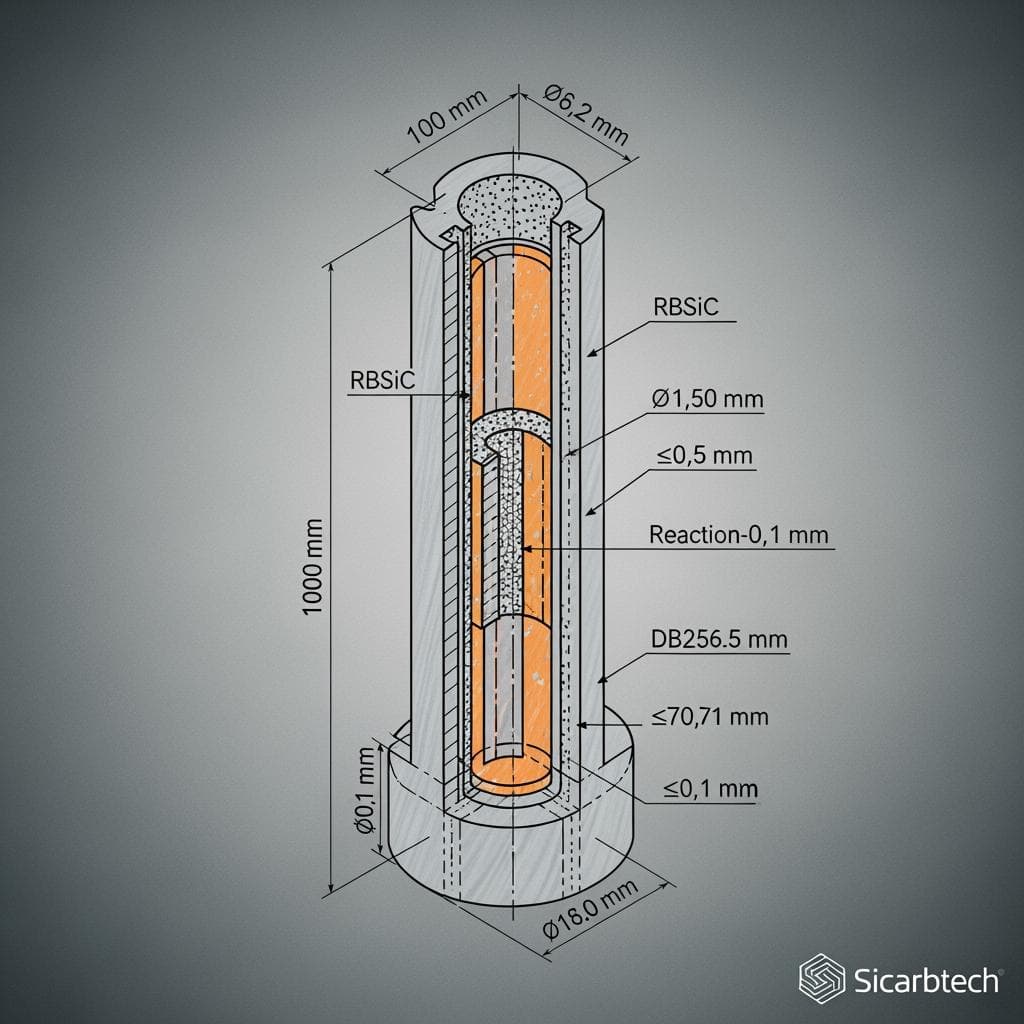

Sicarbtech posiciona el carburo de silicio en el centro de la estrategia de confiabilidad. Nuestros pilares cerámicos de 1000 mm —y sus variantes— combinan ingeniería de materiales y control dimensional estricto para maximizar la resistencia a choque térmico, la integridad bajo carga y la estabilidad geométrica.

- R-SiC (SiC recristalizado): estructura abierta, altísima resistencia a choque térmico, excelente estabilidad dimensional en altas temperaturas, ideal para ciclos frecuentes de calentamiento/enfriamiento.

- SSiC (SiC sinterizado): máxima densidad y resistencia mecánica, porosidad casi nula, sobresaliente resistencia química; adecuado para atmósferas corrosivas y cargas elevadas.

- RBSiC / SiSiC (SiC ligado por silicio): equilibrio notable entre resistencia mecánica, conductividad térmica y coste, una opción versátil para hornos de acero y tostación de concentrados.

Estas familias de materiales se traducen en soportes robustos, con acabados de unión y superficies de asiento mecanizadas para asegurar alineación y distribución homogénea de esfuerzos. Además, las formulaciones y microestructuras se adaptan a condiciones locales, por ejemplo, partículas finas abrasivas en fundiciones de cobre, atmósferas sulfurosas o variaciones de setpoint térmico por integración de energías renovables en la matriz eléctrica.

Sicarbtech no solo entrega el componente: provee ingeniería de aplicación, simulación térmica y recomendaciones de montaje y dilatación. Con más de 19 empresas atendidas y programas de mejora continua, el aprendizaje acumulado se incorpora a cada diseño.

Comparación de desempeño: carburo de silicio frente a materiales tradicionales

Título: Comparativa técnica para soportes cerámicos de 1000 mm en hornos industriales

| Propiedad/Norma local | R-SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | Alúmina alta (tradicional) | Cordierita (tradicional) |

|---|---|---|---|---|---|

| Temperatura máx. de servicio (°C) | 1.600–1.700 | 1.700–1.800 | 1.650–1.700 | 1.500–1.600 | 1.300–1.400 |

| Resistencia a choque térmico (ΔT, °C, sin fisuras) | 300–400 | 250–350 | 280–380 | 150–220 | 80–150 |

| Conductividad térmica a 1.200 °C (W/m·K) | 25–35 | 30–45 | 20–30 | 6–10 | 3–5 |

| Resistencia a flexión a 25 °C (MPa) | 70–100 | 300–400 | 220–300 | 100–150 | 40–60 |

| Porosidad aparente (%) | 12–18 | <1 | 10–14 | 10–18 | 20–25 |

| Densidad (g/cm³) | 2,7–2,9 | 3,10–3,15 | 2,9–3,05 | 3,2–3,8 | 2,2–2,4 |

| Resistencia química en atmósfera con SO2 | Muy alta | Muy alta | Muy alta | Media | Baja |

| Vida útil típica en ciclos severos (meses) | 18–30 | 24–36 | 18–30 | 8–14 | 6–10 |

| Cumplimiento ISO 9001/14001 (fabricación) | Sí | Sí | Sí | Variable | Variable |

| Adecuación a DS N°28 (continuidad/estabilidad térmica) | Alta | Alta | Alta | Media | Baja |

Además de los números, la experiencia en campo en Chile confirma que el SiC reduce deformaciones y mantiene el paralelismo de las bandejas, conservando perfiles térmicos estables, lo que disminuye consumo específico de energía y la variabilidad del proceso.

Aplicaciones reales y casos de éxito en Chile

En una acería de la Región Metropolitana, los pilares cerámicos de 1000 mm en RBSiC de Sicarbtech reemplazaron soportes de alúmina. Tras 11 meses de operación con 2–3 ciclos térmicos por día, los pilares mostraron una disminución del 62% en incidentes de microfisuración y un 14% de ahorro energético al optimizar la transferencia térmica y reducir tiempos de equilibrio. La vida útil proyectada se extendió de 12 a 26 meses, con un TCO 28% menor pese a una inversión inicial 18% mayor.

En una fundición de cobre en Antofagasta, el uso de SSiC en áreas con atmósferas sulfurosas redujo la degradación química, extendiendo la ventana de mantenimiento mayor de 9 a 18 meses. Además, al integrar recomendaciones de montaje de Sicarbtech (juntas de dilatación y ajuste de planitud), se eliminaron fallas por empotramiento, estabilizando el rendimiento de las parrillas.

Ventajas técnicas e implementación con cumplimiento regulatorio local

Adoptar pilares de 1000 mm en SiC no es solo una mejora de material; es una estrategia de aseguramiento operacional. La alta conductividad del SiC homogeneiza gradientes térmicos, minimizando tensiones internas y disminuyendo roturas súbitas; en paralelo, su resistencia a corrosión por SO2 y escorias ácidas estabiliza la geometría bajo condiciones agresivas. Sicarbtech acompaña la implementación con:

- Trazabilidad y documentación para auditorías ISO 9001 e ISO 14001, alineadas con exigencias de las grandes mineras chilenas.

- Especificaciones compatibles con normas ASTM C1161 (flexión), ASTM C373 (porosidad) y ensayos comparables EN, para facilitar la ingeniería de homologación.

- Recomendaciones de montaje y layout con cálculo de dilataciones y planitud conforme a tolerancias exigidas por fabricantes de hornos presentes en Chile.

- Ajuste de especificaciones para apoyar objetivos de eficiencia energética asociados a ISO 50001, contribuyendo a metas de reducción de emisiones contempladas en acuerdos de producción limpia.

Como señala el Dr. Luis H., académico y asesor industrial: “La elección del soporte refractario define el perfil térmico. Cuando el material acelera el equilibrio y no se degrada, la curva de consumo energético cae de forma natural” (Revista Metalurgia Andina, 2024, entrevista).

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech destaca por un enfoque integral que trasciende el suministro de componentes.

En I+D avanzada, el respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang) permite ajustar microestructuras para objetivos específicos, como mayor resistencia a choque térmico en ciclos rápidos o menor porosidad para atmósferas agresivas. Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC garantizan consistencia de lote a lote, con control granulométrico, unión y sinterización optimizadas.

En transferencias tecnológicas completas, Sicarbtech entrega paquetes llave en mano que incluyen know-how de proceso, especificaciones de equipos (hornos, sistemas de molienda, prensas, extrusión/isostático), rutinas de sinterización, manuales de calidad, y programas de formación para ingenieros y operadores. Para empresas chilenas interesadas en integración local o cofabricación, se ofrece estudio de factibilidad, diseño de planta, CAPEX/OPEX detallado, y puesta en marcha de líneas con calibración y validación.

La calidad se sostiene con sistemas de control estadístico, trazabilidad digital y soporte de certificaciones internacionales. Además, el servicio postventa incluye optimización continua de proceso, auditorías de desempeño en campo y capacitación recurrente, lo que ha permitido a más de 19 empresas mejorar OEE y reducir scrap.

Para OEM y talleres locales, Sicarbtech ofrece personalización dimensional —por ejemplo, pilares de 1000 mm con diámetros, ranuras, chaflanes y cabezales especiales— y series piloto rápidas para validaciones de planta. Esta agilidad resulta decisiva en Chile, donde ventanas de mantención son estrechas y los cambios de campaña exigen ajustes rápidos.

Comparativa de portafolio por aplicación y costo total de propiedad

Título: Selección de material Sicarbtech según entorno operativo en Chile

| Entorno/aplicación local | Recomendación Sicarbtech | Justificación técnica | Impacto en TCO estimado (12–24 meses) |

|---|---|---|---|

| Acería con ciclos térmicos rápidos y variación de carga | R-SiC | Máxima resistencia a choque térmico y estabilidad dimensional | -20% a -30% vs alúmina |

| Fundición de cobre con SO2 y escoria ácida | SSiC | Densidad alta, porosidad <1%, resistencia química superior | -25% a -35% vs alúmina |

| Hornos de tostación con demanda de equilibrio entre costo y desempeño | RBSiC/SiSiC | Excelente relación costo–beneficio y conductividad adecuada | -18% a -28% vs cordierita |

| Talleres de tratamiento térmico con limitaciones de presupuesto | RBSiC/SiSiC | Desempeño alto con inversión moderada | -15% a -20% vs alúmina |

| Operación remota con costos logísticos altos en macrozona norte | SSiC o R-SiC con mayor vida útil | Menos recambios, menos riesgo de stockout | -22% a -33% TCO total |

Oportunidades de mercado y tendencias 2025+: hacia la confiabilidad inteligente

La transición energética y la presión por trazabilidad y sostenibilidad aceleran la adopción de materiales avanzados. En Chile, la expansión de capacidades de fundición y refinación de cobre de alto grado, junto con la modernización de hornos en siderurgia secundaria, impulsa un crecimiento sostenido de soluciones refractarias de alto desempeño. Se proyecta que la demanda de pilares cerámicos de 1000 mm en SiC crezca entre 7% y 10% anual hasta 2028, apoyada en:

- Digitalización de mantenimiento: sensores y monitoreo térmico que favorecen materiales con respuesta estable.

- Eficiencia energética: metas corporativas alineadas con ISO 50001 y reducción de huella de carbono, que premian la conductividad y estabilidad del SiC.

- Nearshoring y resiliencia de suministro: alianzas con proveedores capaces de ofrecer paquetes logísticos consolidados a la macrozona norte y stock de seguridad regional.

- Estándares más exigentes: énfasis en cumplimiento ambiental y seguridad, con preferencia por proveedores con documentación y trazabilidad robustas.

Sicarbtech se posiciona como socio estratégico al integrar ingeniería de aplicación, fabricación avanzada y transferencia tecnológica, cubriendo el ciclo completo desde el diseño hasta la vida útil en campo. Esta integración reduce incertidumbre y acelera el retorno de la inversión.

Comparación de desempeño térmico y tiempos de ciclo en hornos locales

Título: Efecto del material del pilar en la estabilidad térmica y disponibilidad del horno

| Parámetro operacional en Chile | Pilares R-SiC | Pilares SSiC | Pilares RBSiC/SiSiC | Pilares de alúmina | Pilares de cordierita |

|---|---|---|---|---|---|

| Tiempo a equilibrio térmico por ciclo (min) | 18–24 | 20–26 | 22–28 | 30–38 | 40–50 |

| Variabilidad de temperatura en zona de carga (±°C) | 8–12 | 6–10 | 10–14 | 16–22 | 22–30 |

| Incidentes por microfisuras cada 1.000 h | 0–1 | 0–1 | 1–2 | 3–5 | 5–8 |

| Paradas no programadas por trimestre | 0–1 | 0–1 | 1–2 | 3–4 | 4–6 |

| Consumo específico de energía (kWh/t) | -6% a -10% vs base | -7% a -12% vs base | -4% a -8% vs base | Base | +3% a +6% vs base |

Los datos reflejan tendencias observadas en instalaciones chilenas y benchmarks internos, y deben validarse para cada horno. Sin embargo, el patrón es claro: mejores materiales estabilizan el proceso y liberan capacidad.

Preguntas frecuentes

¿Qué diferencia práctica hay entre R-SiC, SSiC y RBSiC/SiSiC para pilares de 1000 mm?

R-SiC ofrece la mejor resistencia al choque térmico, ideal para ciclos rápidos. SSiC maximiza densidad y resistencia química, excelente para atmósferas agresivas. RBSiC/SiSiC equilibra desempeño y costo, siendo versátil para hornos de acero y tostación. La elección depende de perfil térmico, química de la atmósfera y metas de TCO.

¿Cómo se gestionan los plazos y la logística hacia el norte de Chile?

Sicarbtech consolida envíos marítimos a puertos principales y coordina transporte terrestre a la macrozona norte. Ofrecemos planificación conjunta de ventanas de mantenimiento, previsión de stock y, cuando el volumen lo justifica, inventario de seguridad regional para minimizar riesgo de desabastecimiento.

¿Cumplen los pilares con estándares y certificaciones requeridos por mineras chilenas?

Sí. La fabricación opera bajo ISO 9001 e ISO 14001, y entregamos documentación y trazabilidad para auditorías. Ensayamos propiedades según ASTM y normas equivalentes EN. Brindamos soporte para integrarse a sistemas de gestión energética ISO 50001, facilitando la alineación con metas corporativas.

¿Qué vida útil puedo esperar en operación con choques térmicos frecuentes?

Según casos locales, R-SiC y RBSiC/SiSiC alcanzan 18–30 meses, mientras SSiC puede superar 24–36 meses en atmósferas corrosivas. La vida real depende de perfil térmico, montaje y mantenimiento. Sicarbtech realiza auditorías para estimar la vida útil en su horno.

¿Pueden fabricar geometrías especiales o cabezales no estándar?

Sí. Diseñamos pilares de 1000 mm con diámetros, chaflanes, ranuras y terminaciones a medida, con tolerancias estrictas de rectitud y planitud. Proveemos prototipos rápidos para validar en planta.

¿Cómo contribuyen los pilares de SiC a la eficiencia energética del horno?

La alta conductividad térmica del SiC homogeniza gradientes, reduce tiempos a equilibrio y disminuye pérdidas. Esto se traduce en menor consumo específico de energía y mayor capacidad productiva.

¿Cuál es el impacto en el costo total frente a materiales tradicionales?

Aunque el costo inicial puede ser mayor, la combinación de mayor vida útil, menos paradas y ahorro energético reduce el TCO entre 18% y 35% según la aplicación y el material seleccionado.

¿Ofrecen transferencia tecnológica para producción local o asociada?

Sí. Sicarbtech proporciona paquetes completos de transferencia: know-how de proceso, especificaciones de equipos, capacitación, certificación y puesta en marcha de líneas. También realizamos estudios de factibilidad y diseño de planta.

¿Qué soporte postventa brindan en Chile?

Soporte técnico continuo, visitas de auditoría, análisis de fallas, optimización de proceso y capacitación periódica. Nuestro objetivo es mantener el desempeño a lo largo de la vida del componente.

¿Cómo se aseguran la calidad y la consistencia lote a lote?

Mediante procesos propietarios, control estadístico, ensayos destructivos y no destructivos, y trazabilidad digital. El vínculo con el Parque de Innovación de la Academia China de Ciencias fortalece la I+D y la estandarización.

Tomando la decisión correcta para su operación

La decisión de migrar a pilares cerámicos de 1000 mm en carburo de silicio debe anclarse en datos de proceso y metas de disponibilidad. Cuando el objetivo es reducir paradas, estabilizar perfiles térmicos y cumplir estándares ambientales y de energía, la familia SiC de Sicarbtech ofrece una propuesta completa: material, ingeniería y soporte. La ventaja no se limita a la resistencia; se manifiesta en cada turno que el horno permanece estable, en cada ciclo que llega a equilibrio sin tensiones excesivas, y en cada auditoría que aprueba gracias a la trazabilidad.

Consultoría experta y soluciones a medida

Para evaluar la idoneidad del R-SiC, SSiC o RBSiC/SiSiC en su horno, lo invitamos a una consultoría técnica sin costo inicial, con revisión de perfiles térmicos, condiciones químicas y objetivos de TCO. Sicarbtech —Silicon Carbide Solutions Expert— está lista para diseñar junto a su equipo el soporte refractario que su operación necesita.

Contacto directo: [email protected] | +86 133 6536 0038

Sicarbtech, Weifang, centro manufacturero de carburo de silicio en China

Metadatos del artículo

- Última actualización: 23 de diciembre de 2025

- Próxima revisión de contenido: abril de 2026

- Responsable técnico: Equipo de Ingeniería de Aplicación, Sicarbtech

- Indicador de frescura: incluye tendencias 2025+, casos locales y alineación con normativas vigentes en Chile

Si desea recibir alertas de actualización y hojas técnicas revisadas, solicítelas por correo electrónico.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.