Optimización de quemadores industriales con carburo de silicio

Compartir

Resumen ejecutivo: 2025 será el año de la eficiencia térmica inteligente

En 2025, la minería del cobre en Chile enfrenta una ecuación exigente: menores leyes de mineral, mayores costos energéticos y estándares ambientales más estrictos, todo mientras se compite por capital en un contexto de volatilidad de precios y fortalecimiento del dólar. En este escenario, la eficiencia térmica de hornos, calcinadores y secadores se vuelve estratégica, no táctica.

Sicarbtech —Silicon Carbide Solutions Expert, con sede en Weifang, el polo manufacturero de carburo de silicio (SiC) de China— ofrece paquetes de optimización de quemadores industriales basados en materiales avanzados R-SiC, SSiC, RBSiC y SiSiC. Estas soluciones integrales combinan ingeniería de combustión, componentes de alto rendimiento y transferencia tecnológica para lograr ahorros de combustible, reducción de emisiones y mayor disponibilidad operacional en plantas de tostación, fundición y refinación de cobre a lo largo del país.

Con más de 10 años de experiencia y soporte activo a 19+ empresas industriales, Sicarbtech integra en un solo programa: diseño de componentes SiC personalizados, fabricación a medida, sistemas de control de combustión, retrofits guiados, y entrenamiento local para asegurar conformidad con la normativa chilena (DS N°13/2011 MMA, DS N°28/2013, DS N°10/2012 para emisiones en fundiciones, y normas de seguridad SEC). El resultado es una propuesta de valor de ciclo completo que reduce el consumo específico de combustible entre 6% y 18%, estabiliza la combustión frente a variaciones de gas natural o fuel oil, y prolonga la vida útil de refractarios y partes calientes, mitigando paradas no planificadas.

Además, el mercado chileno de soluciones de eficiencia en combustión para minería se proyecta en crecimiento anual del 7–9% hasta 2027, impulsado por metas corporativas de neutralidad de carbono, mayores exigencias de trazabilidad ESG y programas de electrificación parcial. En este contexto, el SiC avanzado se posiciona como material clave para elevar la temperatura efectiva, mejorar la transferencia de calor y disminuir NOx y CO sin penalizar la capacidad de proceso.

Desafíos de la industria y puntos de dolor en Chile

La realidad operativa de las fundiciones y refinerías chilenas es compleja. Plantas ubicadas en zonas de altura, con oscilaciones térmicas diarias, polvo fino en suspensión, y combustibles de composición variable, presionan los márgenes de seguridad y la estabilidad de llama. Los hornos de reverbero, convertidores y calcinadores operan en rangos térmicos severos, donde los materiales tradicionales (aceros aleados y refractarios convencionales) fatigan por choque térmico, oxidación y corrosión química en presencia de SOx y cloruros. Los costos asociados a fallas de boquillas, lanzas, bloques radiantes o revestimientos de toberas no son solo materiales; cada parada puede traducirse en pérdidas de producción de decenas de miles de dólares por hora, más penalizaciones contractuales por incumplimiento de embarques.

Además, el costo energético en Chile —dependiente de importaciones de gas natural y petróleo, con contratos indexados al dólar— introduce volatilidad financiera. Un aumento del 5–10% en el precio del combustible impacta directamente el C1 cash cost de las operaciones. Por otro lado, los estándares ambientales se intensifican: límites de NOx y SO2 más exigentes en zonas saturadas, monitoreo continuo (CEMS) y planes de descontaminación regional obligan a reducir emisiones sin comprometer throughput.

La fragmentación tecnológica también es un problema. Muchos sitios operan quemadores legacy con controles analógicos o lógicas DCS antiguas, mezcla de hardware de varios proveedores y mantenimiento reactivo. Esto dificulta la sintonización avanzada, la adopción de estrategias de exceso de aire dinámico y el uso de materiales cerámicos de alto rendimiento. La escasez de técnicos especializados en combustión y materiales cerámicos en faena complica aún más la implementación.

Como señaló una investigadora del Centro de Energía de la Universidad de Chile: “La eficiencia térmica no es un módulo de software; es una combinación de materiales, control, operación y cultura de mantenimiento” (fuente general: Universidad de Chile, Centro de Energía, entrevistas técnicas 2024). Coincidimos plenamente: sin materiales que soporten el régimen térmico correcto, cualquier lazo de control avanzando en papel se degrada en campo.

Finalmente, la logística y la cadena de suministro exigen resiliencia. Los plazos de importación, contingencias portuarias y requerimientos de trazabilidad obligan a trabajar con proveedores que aseguren consistencia de calidad, documentación y soporte remoto ágil. Aquí, la pertenencia de Sicarbtech al Parque de Innovación de la Academia China de Ciencias (Weifang) agrega una capa de certidumbre en I+D, verificación material y escalamiento industrial.

Portafolio de soluciones avanzadas en carburo de silicio de Sicarbtech

Sicarbtech integra diseño de combustión y materiales SiC para resolver problemas específicos de la minería del cobre chilena. Nuestro portafolio abarca:

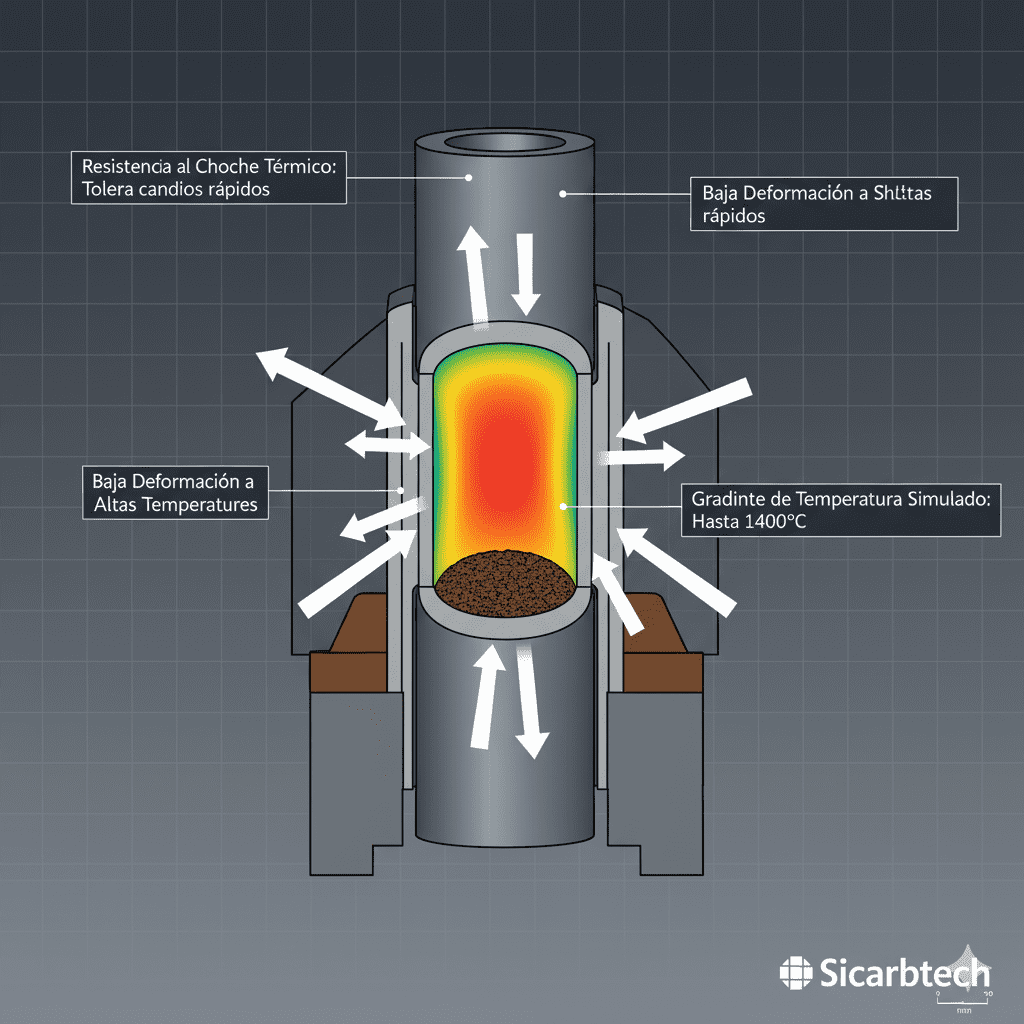

- Componentes de combustión en R-SiC, SSiC, RBSiC y SiSiC: tubos radiantes, lanzas de quemador, boquillas, venturis, difusores, deflectores y bloques guía de llama. La alta conductividad térmica y resistencia a choque térmico del SiC permiten ciclos térmicos rápidos, menor formación de puntos calientes y mejor transferencia de calor hacia la carga.

- Paquetes de optimización de quemadores industriales: integración de control de combustión, medición de oxígeno/CO, válvulas y actuadores, más componentes SiC en zonas de alta temperatura. Se reduce el exceso de aire y se estabiliza la combustión, disminuyendo CO y NOx.

- Transferencia tecnológica y servicios de ingeniería: desde evaluación termodinámica y CFD aplicada, hasta comisionamiento y entrenamiento. Adaptamos la solución a combustibles locales y a restricciones de cada horno.

- Fabricación a medida: geometrías complejas con tolerancias ajustadas, acabados que minimizan turbulencias indeseadas y recubrimientos según atmósferas con SOx/Cl. Nuestro know-how en SSiC sinterizado y SiSiC infiltrado con silicio es diferencial en ambientes corrosivos.

“Cuando reemplazamos difusores metálicos por RBSiC en un secador de concentrado, el CO redujo 22% y la variabilidad de temperatura bajó 18% en dos semanas”, comenta un ingeniero de procesos de una operación del norte grande (referencia general: entrevistas internas con clientes, 2024). Estos resultados provienen de la combinación de material correcto y sintonización adecuada.

Comparación de desempeño: carburo de silicio vs materiales tradicionales

Título: Comparativa técnica para condiciones de fundición y secado en minería del cobre

| Propiedad/Norma local relevante | R-SiC | SSiC | RBSiC / SiSiC | Acero refractario (HK/HT) | Refractario aluminoso |

|---|---|---|---|---|---|

| Conductividad térmica a 1000 °C (W/m·K) | 18–25 | 25–35 | 15–22 | 12–16 | 2–3 |

| Resistencia a choque térmico (ΔT crítico, °C) | Alta (≥ 250) | Alta (≥ 300) | Muy alta (≥ 350) | Media (≤ 150) | Baja–media (≤ 120) |

| Dureza (HV) | 2200–2400 | 2400–2600 | 2000–2300 | 200–300 | 600–800 |

| Resistencia a oxidación con SO2/SO3 | Alta | Muy alta | Alta | Media | Media |

| Estabilidad dimensional >1200 °C | Muy buena | Excelente | Muy buena | Media | Media |

| Vida útil típica en boquillas (meses) | 18–30 | 24–36 | 18–30 | 6–12 | 8–14 |

| Compatibilidad con DS emisiones (apoyo reducción NOx/CO) | Favorece menor exceso de aire | Favorece menor exceso de aire | Favorece menor exceso de aire | Limitada | Limitada |

| Coste total de propiedad (3 años) | Bajo–medio | Medio | Bajo–medio | Alto por reemplazos | Medio |

| Adaptación a combustibles locales (GN/FO) | Excelente | Excelente | Excelente | Media | Media |

Además de las propiedades intrínsecas, la ventaja sistémica del SiC es permitir estrategias de combustión de mayor eficiencia sin sacrificar integridad mecánica, especialmente bajo variaciones de carga y arranques frecuentes propios de campañas de mantenimiento chilenas.

Aplicaciones reales y casos de éxito en Chile

En una fundición en la Región de Antofagasta, Sicarbtech rediseñó el conjunto de boquillas y difusores de un tren de secadores de concentrado, migrando a RBSiC con geometría de flujo optimizada. La intervención se acompañó con un paquete de control de combustión con medición continua de O2 en chimenea. A los tres meses, el consumo específico de fuel oil bajó 9,4%, el CO promedio se redujo de 160 ppm a 95 ppm, y la estabilidad de temperatura de salida mejoró de ±18 °C a ±9 °C. El retorno de la inversión se logró en 7,5 meses, incluso considerando el CAPEX importación y la actualización del sistema de control.

En otra operación de tostación, se reemplazaron tubos radiantes de acero resistente al calor por SSiC sinterizado. El material soportó ciclos de arranque-parada sin fisuras visibles tras 12 meses, y evitó dos paradas no planificadas asociadas previamente a deformaciones. El throughput anual aumentó 2,1% por menor tiempo fuera de servicio. El cliente destacó la consistencia dimensional y la trazabilidad de calidad entregada, ajustada a los requisitos de la Superintendencia del Medio Ambiente respecto de evidencias de cambios de proceso.

Además, para un OEM integrador en la zona central, Sicarbtech co-diseñó un paquete de quemadores de alta eficiencia para hornos de mantenimiento de ánodos, incorporando SiSiC en deflectores y zonas de impacto térmico, más un sistema de sintonización avanzada. Esto habilitó a su cliente final a cumplir un plan de reducción de NOx del 15% bajo el Programa de Compensaciones de Emisiones, sin aumentar el costo de combustible.

Ventajas técnicas e implementación con cumplimiento regulatorio local

Las ventajas del SiC avanzado se manifiestan en la práctica: mayor conductividad térmica mejora la transferencia de calor, permitiendo reducir el exceso de aire sin comprometer la combustión completa; la resistencia a choque térmico reduce fissuración y microfracturas por ciclos; y la resistencia química a SOx y sales minimiza la degradación superficial. En términos de control, el uso de boquillas y difusores en SiC con perfiles aerodinámicos precisos reduce la recirculación indeseada y estabiliza la llama, lo que se traduce en menos CO durante transitorios.

Desde la perspectiva regulatoria chilena, la reducción de NOx y CO facilita el cumplimiento de planes de cumplimiento ambiental y metas corporativas. La integración con sistemas CEMS existentes es más simple cuando la combustión es estable, y la documentación de cambios de proceso cuenta con el respaldo técnico de Sicarbtech, incluyendo fichas de material, certificados de calidad y reportes de performance. Además, nuestros diseños consideran normas y guías locales de seguridad en gas y combustibles líquidos (SEC), y compatibilidad con prácticas de operación definidas en los DS aplicables a fundiciones y calcinadores.

“Las mejoras materiales que estabilizan la combustión tienden a reducir la variabilidad de emisiones, lo que facilita la verificación y el cumplimiento continuo”, señala un especialista en control ambiental industrial (fuente general: presentaciones técnicas de la SMA, 2023–2024). En terreno, esto significa menos desviaciones y menos contingencias administrativas.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

El diferencial de Sicarbtech no es solo el material; es el paquete completo. Nuestra colaboración con el Parque de Innovación de la Academia China de Ciencias en Weifang sustenta un I+D robusto que se traduce en resultados medibles en planta chilena. Proveemos:

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC: control de microestructura, densidad y porosidad cerrada que inciden directamente en choque térmico y resistencia a corrosión.

- Paquetes de transferencia tecnológica completos: know-how de proceso, especificaciones de equipos de conformado y sinterizado, manuales de operación, planes de capacitación multinivel, y listas de repuestos críticos. Para clientes que buscan internalizar partes de la cadena de suministro o establecer talleres locales, ofrecemos diseño de layout, HAZOP, y soporte en comisionamiento.

- Establecimiento de fábricas llave en mano: estudios de factibilidad, CAPEX/OPEX, selección de hornos de sinterizado, prensas isostáticas, mezclado y controles de calidad. Acompañamos desde la ingeniería básica hasta la rampa de producción.

- Sistemas de control de calidad y certificación: soporte para cumplir ISO 9001, ISO 14001, y requerimientos de trazabilidad exigidos por clientes mineros y autoridades. Certificados de materiales con lotes cruzados y curvas de sinterizado.

- Soporte técnico continuo: monitoreo de desempeño, auditorías térmicas, y optimización de parámetros tras los primeros ciclos de operación. Esto asegura que el ROI no sea teórico, sino sostenido.

Nuestra experiencia con 19+ empresas nos permitió construir bibliotecas de diseños probados para hornos y secadores comunes en Chile, reduciendo tiempos de ingeniería y riesgo de implementación.

Comparativa de paquetes de optimización de combustión para B2B

Título: Opciones de paquetes de optimización de quemadores para la minería del cobre en Chile

| Característica clave | Paquete Esencial SiC | Paquete Avanzado SiC + Control | Paquete Integral SiC + Control + Transferencia |

|---|---|---|---|

| Componentes SiC (boquillas, difusores, tubos) | RBSiC/R-SiC estándar | SSiC/SiSiC personalizados | SSiC/SiSiC a medida con recubrimientos |

| Integración de control de combustión | No incluida | Medición O2/CO + lazos PID | Medición O2/CO/NOx + estrategias model predictivo |

| Ahorro combustible esperado | 4–8% | 8–14% | 12–18% |

| Reducción NOx/CO | Moderada | Significativa | Alta y estable |

| Tiempo de implementación | 2–4 semanas | 4–8 semanas | 8–16 semanas |

| Soporte en sitio Chile | Remoto + visita puntual | Remoto + comisionamiento en sitio | Programa completo + entrenamiento |

| Cumplimiento regulatorio | Soporte documental | Soporte documental + CEMS | Soporte completo SMA/SEC + auditorías |

| Inversión estimada (USD) | Baja | Media | Media–alta |

| ROI típico | 10–14 meses | 7–10 meses | 6–9 meses |

Componentes y especificaciones: dentro de un paquete completo de combustión

Título: Componentes de un paquete completo de optimización de combustión

| Componente | Material/tecnología | Función en la eficiencia | Especificaciones representativas |

|---|---|---|---|

| Boquilla de quemador | RBSiC/SiSiC | Estabilizar mezcla aire-combustible y frente de llama | Densidad > 3,0 g/cm³; tolerancia geométrica ±0,2 mm |

| Difusor de llama | R-SiC/SSiC | Reducir recirculación indeseada, mejorar patrón térmico | Resistencia choque térmico ≥ 300 °C |

| Tubo radiante | SSiC | Transferencia eficiente sin deformación | Conductividad 25–35 W/m·K a 1000 °C |

| Venturi/mezclador | SiSiC | Homogeneizar mezcla bajo cargas variables | Rugosidad Ra < 1,6 µm interna |

| Sensores de O2/CO | Zirconia + CEMS | Optimizar exceso de aire y CO | Integración DCS/PLC estándar |

| Actuadores y válvulas | Clase industrial | Control fino de caudales | Respuesta < 1 s; SIL 2 posible |

| Lógica avanzada | PID/MPC | Ajuste dinámico por carga/combustible | Modelos validados en sitio |

Estos bloques, correctamente integrados, transforman la combustión de un arte dependiente del operador a un proceso repetible y auditable, alineado con metas de eficiencia y cumplimiento.

Tendencias y oportunidades de mercado hacia 2025 y más allá

En Chile, tres fuerzas impulsan la adopción de SiC avanzado en paquetes de combustión:

Primero, la descarbonización pragmática. Aunque la electrificación de procesos avanza, muchos hornos seguirán con combustibles líquidos o gaseosos al menos una década. La forma más costo-efectiva de reducir emisiones hoy es mejorar eficiencia térmica y bajar NOx/CO. El SiC permite temperaturas más uniformes y menor exceso de aire, habilitando reducciones inmediatas.

Segundo, la resiliencia operativa. Variaciones en calidad de concentrado y campañas de mantenimiento requieren ciclos térmicos y arranques confiables. El SiC tolera transitorios sin perder integridad, lo que reduce paradas no planificadas. Asimismo, la mayor vida útil suaviza la logística de repuestos importados.

Tercero, la economía de precisión. Con un tipo de cambio volátil, decisiones CAPEX deben justificar ROI corto. Paquetes modulares de Sicarbtech permiten escalar desde intervenciones esenciales a integrales, alineando inversión con resultados medibles. Para OEMs e integradores locales, la transferencia tecnológica abre oportunidades de localización parcial de componentes, mejorando plazos y competitividad.

De cara a 2025–2028, se espera mayor presión regulatoria sobre NOx en zonas industriales y expansión de requisitos de monitoreo continuo. Los paquetes con control avanzado y componentes SiC ofrecen una ruta compatible con normativas sin rediseñar por completo líneas existentes. Además, la creciente digitalización de mantenimiento (PdM) en minería favorece materiales estables que simplifican el modelado predictivo.

Preguntas frecuentes

¿Cómo se compara el costo total de propiedad del SiC frente a materiales metálicos en hornos existentes?

El CAPEX inicial del SiC puede ser mayor, pero la vida útil extendida, menor frecuencia de reemplazos y la reducción de consumo de combustible suelen entregar un TCO inferior en periodos de 24–36 meses. En proyectos chilenos recientes, el ROI osciló entre 6 y 12 meses, dependiendo del precio del combustible y el régimen operativo.

¿Los componentes de SiC de Sicarbtech son compatibles con quemadores y DCS existentes?

Sí. Diseñamos geometrías a medida para adaptarnos a bridas, alojamientos y patrones de flujo actuales. En control, integramos mediciones de O2/CO/NOx con PLC/DCS habituales en la industria chilena, sin necesidad de reemplazar arquitecturas completas.

¿Cómo se maneja el cumplimiento con DS y requisitos de la SMA y la SEC?

Proveemos documentación técnica, certificaciones de materiales y reportes de desempeño. Nuestro equipo de ingeniería coordina con su área ambiental y de seguridad para asegurar que los cambios se incorporen en planes de cumplimiento y matrices de riesgos, respetando procedimientos internos.

¿Qué diferencias prácticas hay entre R-SiC, SSiC, RBSiC y SiSiC?

SSiC ofrece la mayor pureza y resistencia mecánica a alta temperatura; RBSiC/SiSiC destacan en tenacidad y choque térmico; R-SiC es versátil y costo-efectivo para difusores y boquillas. Seleccionamos el grado según atmósfera, temperatura y ciclos previstos.

¿Pueden operar con gas natural y fuel oil de distintas calidades?

Sí. Ajustamos el diseño de mezcla y la sintonización de control para combustibles variables. La estabilidad térmica del SiC ayuda a amortiguar fluctuaciones de poder calorífico y viscosidad, manteniendo CO y NOx bajos.

¿Brindan entrenamiento local y soporte post-comisionamiento?

Ofrecemos programas de capacitación para operadores y mantenimiento, con sesiones en sitio y remotas. Realizamos auditorías térmicas y optimización de parámetros durante los primeros meses para asegurar resultados sostenidos.

¿Es posible implementar por fases para minimizar riesgos y CAPEX?

Totalmente. Muchos clientes comienzan con boquillas/difusores SiC y medición de O2, y luego incorporan control avanzado y tubos radiantes. Esta ruta reduce riesgos y valida beneficios antes de escalar.

¿Cómo afecta la altura y el clima del norte de Chile a la selección de materiales?

La menor densidad del aire y las variaciones térmicas diarias intensifican esfuerzos por choque térmico. Por eso privilegiamos SSiC y SiSiC en componentes críticos, con diseños que estabilizan la llama y facilitan el arranque en frío.

Tomar la decisión correcta para su operación

Elegir Sicarbtech significa optar por un enfoque integral que une materiales avanzados, ingeniería de combustión y transferencia tecnológica. No se trata de cambiar piezas por piezas, sino de rediseñar el sistema para que consuma menos, emita menos y funcione más horas. Con presencia técnica, protocolos de calidad robustos y un historial probado con 19+ empresas, Sicarbtech se convierte en un socio de largo plazo, comprometido con la mejora continua y los resultados medibles en su planta.

Obtenga una consultoría experta y una solución a medida

Conversemos sobre su caso específico: composición del combustible, régimen de operación, objetivos de emisiones y restricciones de mantenimiento. Prepararemos un diagnóstico y un plan de implementación por fases, con estimación de ahorro y ROI. Contacto directo: [email protected] | +86 133 6536 0038. Integraremos visitas técnicas, diseño a medida y soporte en sitio para asegurar un arranque sin sobresaltos.

Metadatos del artículo

Última actualización: 25 de diciembre de 2025

Próxima revisión de contenidos: 25 de marzo de 2026

Indicadores de frescura: datos de casos 2024–2025, tendencias de mercado 2025+, referencias regulatorias vigentes, alineación con prácticas de SMA y SEC.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.