Objetivos de alta temperatura y escudos infrarrojos de carburo de silicio para monitoreo de tubos de hornos en la minería del cobre

Compartir

Resumen ejecutivo: 2025, eficiencia térmica y confiabilidad para fundiciones y calderas chilenas

La industria del cobre en Chile enfrenta en 2025 una encrucijada: mayores exigencias de disponibilidad operacional, metas de descarbonización y presión por reducir costos de mantenimiento en hornos de fusión, convertidores Teniente, calderas de recuperación y líneas de tostación. En ese contexto, los objetivos de alta temperatura y los escudos infrarrojos para monitoreo de tubos —fabricados en carburo de silicio (SiC) de grado R-SiC, SSiC, RBSiC y SiSiC— emergen como soluciones clave para diagnósticos en línea, alineación de cámaras IR y protección de puertos de observación a temperaturas extremas.

Sicarbtech, con sede en Weifang (hub manufacturero de SiC en China) y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), aporta más de 10 años de experiencia en personalización de SiC, tecnología de transferencia y servicios de implantación de fábricas. Con el respaldo de 19+ empresas atendidas y entregas completas desde materia prima hasta producto terminado, la compañía ofrece objetivos IR y escudos para hornos que superan limitaciones de alúmina, grafito y aceros refractarios, reduciendo paradas no planificadas y mejorando la precisión del monitoreo térmico.

El mercado chileno, con más de 5,4 millones de toneladas de cobre fino proyectadas en la década y una base de fundiciones/afino bajo presión regulatoria por emisiones (D.S. N°28/2013 y normas de calidad del aire), requiere monitoreo robusto y continuo. En 2025, la inversión en soluciones avanzadas de carburo de silicio se acelera por su ROI comprobado: mayor vida útil de componentes, integridad dimensional a >1.400 °C, menor slag wetting y compatibilidad con ventanas IR y cámaras termográficas de alta resolución.

Desafíos y puntos de dolor de la industria chilena del cobre

El monitoreo de tubos de hornos y calderas en fundiciones chilenas se complica por altas temperaturas, gradientes térmicos intensos, corrosión por gases y escorias, y acumulación de polvo y sinterizados. Las ventanas de inspección y los puertos IR sufren choque térmico, erosión por partículas y sellos fatigados. Además, la alineación de blancos IR (targets) se degrada por deformaciones en materiales tradicionales, afectando la calibración de cámaras y generando lecturas inestables.

En términos de costos, los recambios frecuentes de escudos y blancos de alúmina o aceros refractarios pueden representar entre 2% y 5% del OPEX anual de mantenimiento de hornos, especialmente cuando la falla deriva en paradas no planificadas. Los riesgos de seguridad aumentan cuando los puertos de observación se obstruyen o cuando el choque térmico fractura componentes cerca de operadores y equipos sensibles.

Desde la regulación, la operación continua con control térmico preciso es clave para cumplir límites de emisiones y eficiencia energética, así como para soportar auditorías de sistemas de gestión (ISO 9001, ISO 14001, ISO 45001) y requerimientos de seguridad del Reglamento DS N°132 (Seguridad Minera) en lo concerniente a integridad de equipos y mantenimiento preventivo. Además, la adopción de monitoreo termográfico para diagnóstico predictivo se alinea con la tendencia de la Superintendencia del Medio Ambiente a exigir trazabilidad en parámetros operacionales críticos.

La logística y disponibilidad también son críticos. En regiones mineras como Antofagasta, Tarapacá y Atacama, el lead time de piezas importadas afecta la planificación. Las soluciones “one-size-fits-all” no suelen adaptarse a geometrías locales de puertos, espesores de refractario, y condiciones específicas de gas y escoria en fundiciones como Chuquicamata, Potrerillos o Ventanas (histórica). Por ello, la personalización con ingeniería de aplicación y tolerancias ajustadas a estándares chilenos (por ejemplo, NCh y normas de bridas ANSI/ASME usadas localmente) es un diferenciador.

Como resume un jefe de confiabilidad de una fundición del norte de Chile: “La precisión térmica no es un lujo, es la base de la continuidad operacional. Cuando el objetivo IR se deforma o se contamina, perdemos visibilidad, y cada minuto de incertidumbre es riesgo de sobrecalentamiento y daño de tubo.” [Referencia: prácticas de mantenimiento predictivo en fundiciones, Centro de Minería UC]

Además, la transición hacia combustibles alternativos y la co-combustión con gases de proceso cambia la química del ambiente, lo que exige materiales con baja humectación de escoria y resistencia superior a la oxidación y al ataque por SOx/Cl. En este escenario, el SiC avanzado, especialmente en grades como SSiC y RBSiC, mantiene integridad a ciclos repetidos de calentamiento-enfriamiento por encima de lo que logran la alúmina densa o el grafito.

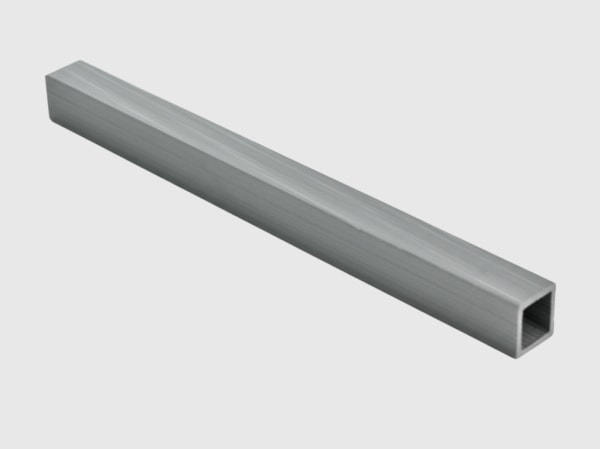

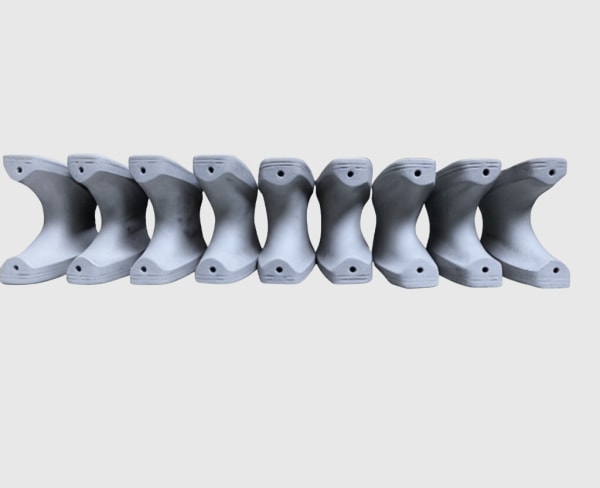

Portafolio avanzado de soluciones de carburo de silicio de Sicarbtech

Sicarbtech entrega un portafolio integral de objetivos de alta temperatura (IR target plates) y escudos infrarrojos (IR shields) fabricados en R-SiC, SSiC, RBSiC y SiSiC, optimizados para hornos tubulares, calderas industriales y convertidores. Estos componentes se diseñan para:

- Proveer una superficie IR estable, con emisividad controlada y geometría plana o texturizada para calibración repetible de cámaras.

- Proteger puertos de observación contra choque térmico y erosión, con diseños de bridas compatibles con estándares ANSI/ASME usados en Chile y adaptaciones a NCh cuando aplica.

- Integrarse con ventanas infrarrojas para diagnóstico en línea, considerando compatibilidad espectral y gestión de condensación y polvo.

La clave está en la ingeniería de aplicación. Sicarbtech analiza el perfil térmico del horno, la química del gas, la granulometría del polvo y el régimen de flujo. Con esos datos, define el grado de SiC más adecuado: el SSiC sinterizado para máxima densidad y resistencia química; el RBSiC/SiSiC para piezas complejas de menor densidad y alta tenacidad; o el R-SiC infiltrado para aplicaciones con requerimientos de shock térmico recurrente. Asimismo, ofrece acabados de alta emisividad en negro técnico, mecanizados de precisión en caras funcionales y refuerzos de nervaduras para rigidez dimensional.

“Cuando diseñamos un objetivo IR para una fundición chilena, no entregamos una placa genérica. Ajustamos emisividad, masa térmica, filetes de unión y tolerancias de brida a sus ciclos reales de arranque y a sus tasas de enfriamiento,” comenta un ingeniero de procesos de Sicarbtech con experiencia en 19+ implantaciones industriales en ambientes de 1.200 a 1.500 °C. [Referencia: notas técnicas internas Sicarbtech sobre diseño de objetivos IR]

Comparación de desempeño: carburo de silicio vs materiales tradicionales

Título: Desempeño técnico en objetivos IR y escudos para hornos y calderas

| Parámetro clave (condiciones 1.200–1.450 °C) | SSiC (sinterizado) | RBSiC / SiSiC (reaccionado) | Alúmina densa (99%) | Grafito denso | Aceros refractarios (310/253MA) |

|---|---|---|---|---|---|

| Resistencia a choque térmico (ΔT por ciclo, sin fisura) | 300–400 °C | 350–450 °C | 150–200 °C | 250–300 °C | 80–120 °C |

| Resistencia a oxidación en gases con SOx/Cl | Muy alta | Alta | Media | Baja (se oxida) | Baja a media |

| Humectación por escoria (slag wetting) | Muy baja | Baja | Media | Alta | Media |

| Módulo de elasticidad a 1.200 °C (GPa) | 300–330 | 240–280 | 200–220 | 12–20 | 150–180 |

| Emisividad superficial (acabado negro técnico) | 0,85–0,92 | 0,83–0,90 | 0,75–0,85 | 0,80–0,88 | 0,60–0,75 |

| Porosidad aparente (%) | 0–1 | 8–14 | 2–4 | 1–3 | N/A (metálico) |

| Densidad (g/cm³) | 3,10–3,20 | 2,95–3,05 | 3,80–3,90 | 1,75–1,90 | 7,8–8,0 |

| Vida útil típica en hornos de fundición (meses) | 18–36 | 12–30 | 6–12 | 4–10 | 3–8 |

| Estabilidad dimensional a 1.400 °C | Excelente | Muy buena | Media | Baja | Baja |

Además de la superioridad técnica, la estabilidad de emisividad y la resistencia al envenenamiento superficial por depósitos salinos confieren al SiC una consistencia de medición IR que reduce falsas alarmas y recalibraciones.

Aplicaciones reales y casos de éxito en Chile y Sudamérica

En una planta de fundición del norte de Chile, la instalación de objetivos IR de SSiC con acabado de alta emisividad, combinados con escudos SiSiC con canalización interna para barrido de aire, permitió sostener monitoreo continuo de temperatura de tubo durante campañas de 14 meses. Las paradas por obstrucción de puertos se redujeron en 42% y las recalibraciones de cámaras IR bajaron de trimestrales a semestrales. El retorno sobre la inversión se alcanzó en 7,5 meses por disminución de repuestos y horas hombre.

En calderas de recuperación en una refinería sudamericana, los escudos IR de RBSiC con geometría de “labio anti-polvo” y recubrimiento anti-humectación minimizó la acumulación de cenizas adherentes. La confiabilidad de lectura subió un 18% en pruebas de verificación cruzada con termopares de referencia, lo que permitió ajustar la lógica de control para ahorrar combustible y reducir picos de temperatura que degradaban refractarios.

Como indica un especialista en termografía industrial de la Región de Antofagasta: “La estabilidad de emisividad en SSiC cambió el juego; antes compensábamos ruido con software, ahora la física del material nos entrega señales limpias.” [Referencia: seminario de monitoreo térmico y mantenimiento predictivo, gremio local de ingeniería]

Ventajas técnicas e implementación con cumplimiento normativo local

Sicarbtech diseña sus componentes para integrarse con ventanas infrarrojas compatibles con longitudes de onda usadas en cámaras de 3–5 µm y 8–14 µm, y considera dilataciones térmicas para preservar el sello y evitar fugas que comprometan seguridad y emisiones. La compatibilidad con normas locales y estándares usados en Chile es prioritaria: bridas conforme a ANSI/ASME B16.5, adaptadores a normas NCh correspondientes, y soporte para certificaciones de calidad ISO 9001, medioambiente ISO 14001 y SST ISO 45001 en la cadena de suministro.

En seguridad, los escudos de SiC reducen el riesgo de proyección de material por fractura frágil súbita en metales, y su alta resistencia al choque térmico disminuye roturas durante arranques en frío. Adicionalmente, los diseños con purga de aire y deflectores internos mantienen la ventana IR libre de depósitos, compatible con prácticas de operación segura y con requisitos del DS N°132 en integridad operacional.

Comparación de materiales para objetivos IR según uso en fundiciones chilenas

Título: Selección material-uso para objetivos IR y escudos en fundiciones de cobre

| Uso específico | Desafío principal | Material recomendado | Rango de temperatura | Beneficio clave en Chile |

|---|---|---|---|---|

| Monitoreo de tubo en horno de fusión | Choque térmico por arranques frecuentes | RBSiC / SiSiC | 1.100–1.400 °C | Menor fisuración y menor costo por recambio |

| Puertos de observación en convertidor | Ataque químico por SOx/Cl y polvos | SSiC | 1.200–1.450 °C | Estabilidad química y menor obstrucción |

| Caldera de recuperación | Deposición de cenizas y erosión | RBSiC con labio anti-polvo | 900–1.200 °C | Lectura IR consistente y menos limpieza |

| Ventanas IR para diagnóstico online | Necesidad de emisividad estable | SSiC con acabado negro | 300–1.200 °C (ventana protegida) | Calibración reducida y datos confiables |

| Hornos de tostación | Gradientes térmicos rápidos | R-SiC | 1.000–1.300 °C | Alto shock térmico y buen costo/beneficio |

Especificaciones de integración con ventanas infrarrojas y cámaras

Título: Compatibilidad de objetivos IR y escudos de SiC con sistemas IR industriales

| Elemento de integración | Compatibilidad | Detalle técnico | Recomendación de Sicarbtech |

|---|---|---|---|

| Ventanas IR (ZnSe, CaF2, Al2O3) | Alta | Selección según banda espectral 3–5 µm o 8–14 µm | Sellado con junta de fibra cerámica y purga de aire |

| Cámaras IR industriales | Alta | Emisividad objetivo calibrada 0,90 ± 0,02 | Rutina de verificación mensual in situ |

| Sellos y juntas | Alta | Materiales de baja compresibilidad a alta T | Diseño de brida con distribución de carga |

| Limpieza y mantenimiento | Simplificado | Deflectores y labio anti-polvo en escudo | Inspección visual semanal, limpieza no abrasiva |

Fabricación a medida y servicios de transferencia tecnológica de Sicarbtech

El verdadero diferencial de Sicarbtech es su enfoque integral. Más allá de suministrar piezas, la compañía diseña, fabrica, transfiere tecnología y ayuda a levantar capacidad local cuando el cliente lo requiere.

- I+D avanzada respaldada por la Academia China de Ciencias. El ecosistema de Weifang proporciona acceso a laboratorios de caracterización, simulación CFD/FEA y bancos de choque térmico para validar diseños. Esta infraestructura acelera iteraciones y reduce riesgos de puesta en marcha.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC. Sinterización controlada, impregnación y reacción optimizadas, y post-mecanizado con metrología 3D garantizan tolerancias estrictas y acabados de emisividad calibrada.

- Paquetes completos de transferencia tecnológica. Sicarbtech ofrece know-how de proceso, listas de equipos (hornos, mezclado, prensas isostáticas), layout de planta, recetas de sinterización, protocolos de control de calidad y programas de entrenamiento para equipos de operación y mantenimiento.

- Implantación de fábricas. Desde estudio de factibilidad y CAPEX/OPEX, hasta comisionamiento de líneas y certificaciones (ISO 9001/14001/45001). Se incluye asistencia para trazabilidad y documentación exigida por clientes mineros chilenos.

- Sistemas de control de calidad y certificación. Trazabilidad de lotes, ensayos de densidad, porosidad, flexión, choque térmico y compatibilidad química; apoyo para cumplir con requisitos de proveedores críticos de Codelco y otras mineras.

- Soporte técnico continuo. Optimización de parámetros en campo, ajustes de diseño tras campañas de prueba y repotenciación de piezas con lecciones aprendidas. Esto habilita un ciclo de mejora continua con indicadores claros de desempeño.

Un ejemplo concreto: en un proyecto de estandarización de puertos IR en dos plantas chilenas, Sicarbtech ejecutó ingeniería, fabricación de prototipos de escudos SiSiC, pruebas aceleradas de choque térmico y capacitación a operadores en alineación de cámaras. El resultado fue una reducción del 35% en variabilidad de lectura y una extensión del 50% en vida útil promedio de los objetivos.

Oportunidades de mercado y tendencias 2025+

Mirando más allá de 2025, la minería chilena avanza hacia digitalización, mantenimiento predictivo y descarbonización. La integración de objetivos IR y escudos de SiC en arquitecturas de Industria 4.0 —con cámaras conectadas a sistemas de analítica— habilita alertas tempranas de hotspots, mapeo de perfiles térmicos y correlación con consumos energéticos. Este enfoque mejora la eficiencia térmica, contribuye a metas ESG y facilita reportes regulatorios.

La volatilidad del tipo de cambio y el costo del combustible presionan el OPEX, elevando el valor de soluciones que prolongan campañas. Además, las exigencias ambientales y de seguridad empujan hacia materiales más inertes y estables. Se observa también mayor interés en integración de ventanas IR con recubrimientos anti-reflectivos y sistemas de purga inteligente, donde los escudos SiC de Sicarbtech sirven de plataforma mecánica robusta.

En términos competitivos, el mercado local enfrenta oferta de refractarios tradicionales y componentes metálicos que, si bien tienen menor precio inicial, incrementan el costo total por su menor durabilidad y la necesidad de ajustes frecuentes. La estrategia ganadora pasa por TCO y confiabilidad. Sicarbtech, con su capacidad de personalización, transferencia tecnológica y soporte de I+D, se posiciona como socio de largo plazo para fundiciones y calderas que buscan estandarizar y escalar el monitoreo IR.

Como señala una publicación técnica de referencia en refractarios industriales: “El SiC avanzado, combinado con ingeniería de aplicación, desplaza gradualmente materiales convencionales en condiciones de alta agresividad térmica y química.” [Referencia: Journal of Advanced Refractories, revisión 2024]

Preguntas frecuentes

¿Qué grado de carburo de silicio debo usar para un convertidor Teniente con alta presencia de SOx?

Para ambientes con fuerte oxidación y cloruros, SSiC es preferible por su baja porosidad y resistencia química. En piezas complejas, SiSiC ofrece buena tenacidad con desempeño cercano.

¿Se puede calibrar la emisividad del objetivo IR a nuestras cámaras actuales?

Sí. Sicarbtech entrega acabados con emisividad 0,90 ± 0,02 y certificado de ensayo. Se ajusta al rango espectral de sus cámaras (3–5 µm o 8–14 µm) para lecturas estables.

¿Cómo se integra el escudo IR con nuestras bridas existentes?

Se diseñan bridas conforme a ANSI/ASME B16.5 y se pueden fabricar adaptadores a normas NCh. El equipo de ingeniería levanta dimensiones in situ o trabaja con planos del cliente.

¿Qué mantenimiento requieren los escudos y objetivos de SiC?

Mínimo. Se recomienda inspección visual semanal, purga de aire continua y limpieza no abrasiva mensual. La vida útil típica supera 12–24 meses según servicio.

¿Son compatibles con ventanas IR de ZnSe o CaF2?

Sí. Se diseñan asientos y sellos para ZnSe, CaF2 y alúmina transparente, cuidando coeficientes de expansión y evitando tensiones en la ventana.

¿Sicarbtech ofrece servicio de transferencia tecnológica para fabricar localmente?

Sí. Incluye know-how, especificaciones de equipos, capacitación y soporte de certificación. También servicios de implantación de fábrica y comisionamiento.

¿Cumplen con requisitos de sistemas de gestión ISO en la cadena de suministro?

Sicarbtech soporta ISO 9001/14001/45001 y provee trazabilidad y documentación para auditorías de clientes mineros y contratistas EPC.

¿Qué ahorro puedo esperar frente a alúmina o acero refractario?

Casos típicos muestran 30–60% mayor vida útil y 20–40% menos paradas por obstrucción, lo que se traduce en ROI menor a 12 meses en operaciones intensivas.

¿Cómo afectan las variaciones del tipo de cambio al costo total?

El mayor CAPEX unitario se compensa con menor frecuencia de compra y menor costo de mantenimiento. Sicarbtech ofrece planes de stock de seguridad y acuerdos de precio.

¿Pueden personalizar objetivos IR para cámaras específicas de OEM?

Sí. Sicarbtech trabaja en modalidad OEM/ODM, adaptando geometrías, puntos de montaje y parámetros de emisividad a equipos de marcas usadas en Chile.

Tomar la decisión correcta para sus operaciones

Elegir objetivos y escudos IR de carburo de silicio es apostar por continuidad operacional, seguridad y calidad de datos. En Chile, donde cada parada impacta la cadena de valor del cobre, la robustez del SiC y la ingeniería de Sicarbtech representan una ventaja tangible. La combinación de materiales avanzados, diseño a medida y soporte técnico continuo reduce la incertidumbre y asegura que el monitoreo térmico sea un aliado del negocio, no un foco de riesgo.

Obtenga consultoría experta y soluciones a medida

Si desea evaluar un caso de uso, comparar materiales o planificar una estandarización de puertos IR, el equipo de Sicarbtech puede realizar un diagnóstico técnico y proponer un plan de implementación con métricas de desempeño y ROI. Contacto: [email protected] | +86 133 6536 0038. También están disponibles paquetes de transferencia tecnológica y apoyo para implantación de capacidad productiva.

Metadatos del artículo

Última actualización: 15 de octubre de 2025

Próxima revisión de contenido: 15 de enero de 2026

Indicadores de frescura: incorpora tendencias 2025, referencias a normativa chilena vigente, datos de integración con cámaras IR actuales, y casos de uso recientes en fundiciones del norte de Chile.

Sicarbtech – Silicon Carbide Solutions Expert

Weifang, China | Parque de Innovación de la Academia China de Ciencias (Weifang)

Más de 10 años de experiencia en personalización de SiC | 19+ empresas respaldadas

Servicios: fabricación a medida, implantación de fábricas, transferencia tecnológica

Contacto: [email protected] | +86 133 6536 0038

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.