Impulsores en voladizo para lodos corrosivos en Chile

Compartir

Resumen ejecutivo: por qué los impulsores en voladizo de carburo de silicio serán claves para la minería del cobre en 2025

Chile entra a 2025 con una cartera de proyectos de cobre enfocada en aumentar recuperación metalúrgica, bajar consumo específico de energía y estabilizar la disponibilidad de equipos en faenas de gran altura. Las plantas de concentrados y SX-EW presionan sus bombas de lodos en ambientes cada vez más agresivos: sólidos duros, pH variables, cloruros provenientes de agua de mar directa (AMD) y make-up con salmuera, además de variabilidad granulométrica por campañas de molienda.

En este contexto, los impulsores en voladizo para manejo de lodos corrosivos, fabricados en carburo de silicio (SiC) de alto desempeño, brindan una combinación difícil de igualar: resistencia extrema a abrasión, inercia química frente a cloruros y sulfatos, estabilidad dimensional a alta temperatura y menor masa rotativa, lo que reduce cargas radiales y axiales en cojinetes.

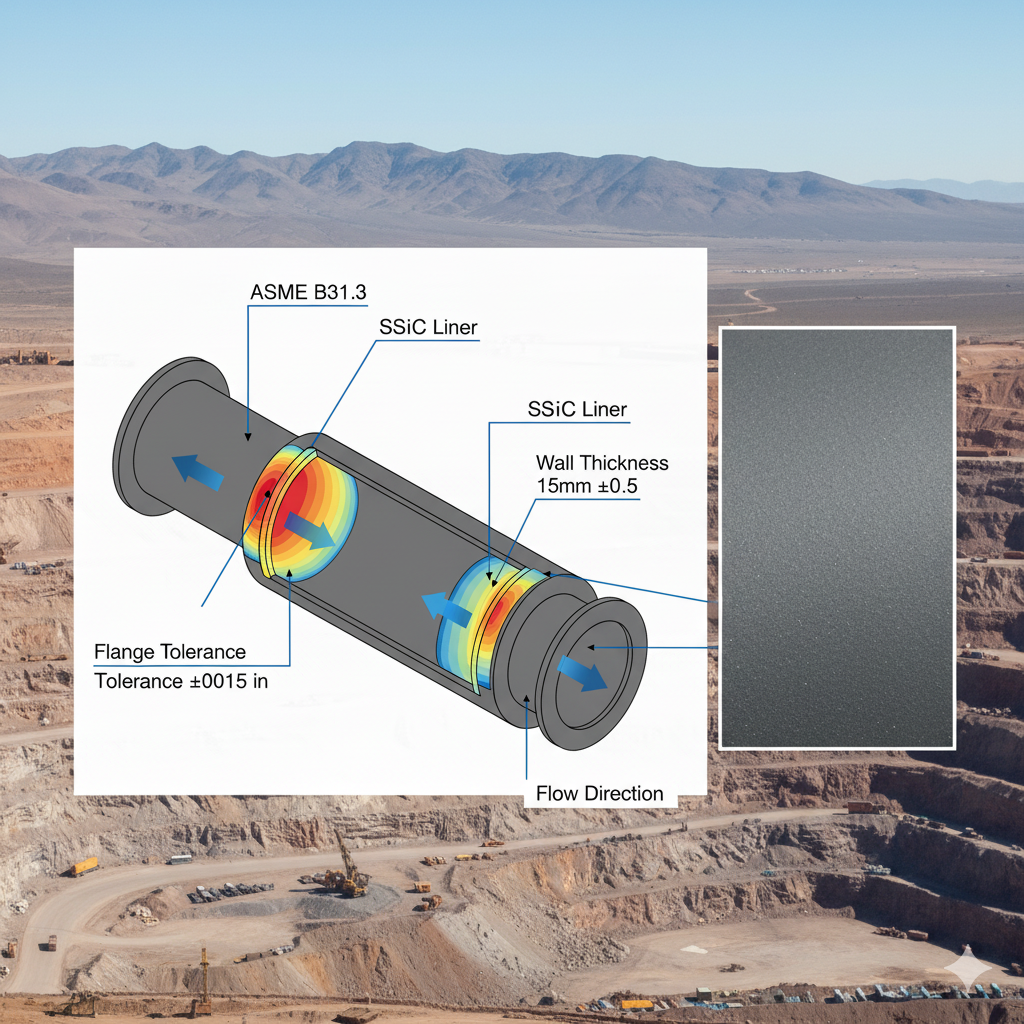

Sicarbtech, con sede en Weifang—el hub chino del carburo de silicio—y miembro del Chinese Academy of Sciences (Weifang) Innovation Park, entrega un enfoque de ciclo completo: desde el procesamiento del material hasta el producto terminado, con más de 10 años de experiencia en personalización, soporte a 19+ empresas y dominio de grados R-SiC, SSiC, RBSiC y SiSiC. Para Chile, esto se traduce en impulsores en voladizo a medida para bombas verticales de foso, bombas de sumidero y equipos de proceso en molienda, flotación, espesamiento y relaves, con ingeniería de aplicación ajustada a condiciones de altitud, agua de mar y regulación local en seguridad y medio ambiente.

Desafíos del sector y puntos de dolor: la verdad operativa en faenas chilenas

La minería del cobre chilena combina dureza mineralógica con complejidad química. Cuando se usa agua de mar directa o blends con salmueras, los cloruros aceleran la corrosión de aceros inoxidables comunes y erosionan pasividades superficiales. En paralelo, los lodos con alto contenido de cuarzo y partículas angulosas desencadenan mecanismos de desgaste abrasivo de alto estrés. La suma de abrasión y corrosión—corro-erosión—acorta la vida de impulsores metálicos, induce pérdida de eficiencia hidráulica y desbalancea el rotor con el paso de los días.

Además, la operación en altura complica aún más el panorama. Menor densidad del aire afecta disipación térmica en motores y cojinetes, mientras VSD/VFD ajustan curvas para responder a cambios en la planta, provocando intervalos de operación fuera del punto de máxima eficiencia. Estas condiciones incrementan vibraciones, cavitación intermitente y cargas dinámicas sobre el impulsor en voladizo, forzando materiales convencionales. Como resume un jefe de mantenimiento en la macrozona norte: “Podemos aceptar un recambio planificado; lo que no aceptamos es que el impulsor pierda balance a mitad de campaña y nos tumbe la línea de flotación.” (fuente: conversación técnica interna de sitio, 2024).

Los costos asociados exceden el precio de la pieza. Cada intervención afecta el OEE, eleva el consumo específico de energía por degradación hidráulica y aumenta riesgos HSE al trabajar en fosos y sumideros. El uso de agua de mar, además, obliga a controlar cloruros para compatibilidad de materiales y cumplir con estándares de integridad. En marcos regulatorios, la fiscalización de la SMA y las exigencias de sistemas de gestión (ISO 14001, ISO 45001 e ISO 50001) demandan evidencia de mejora continua y control de riesgos. En este escenario, materiales metálicos endurecidos o recargados ofrecen alivio parcial, pero su deterioro químico en presencia de cloruros y pH variables sigue siendo un talón de Aquiles.

Finalmente, la logística es crítica. Sitios remotos dependen de cadenas de suministro largas; una falla súbita puede convertir un repuesto en urgencia con sobrecosto y tiempos de bodega impredecibles. Además, la variabilidad en características del lodo entre turnos—por cambios en granulometría o dosificación de reactivos—exige impulsores con perfiles hidráulicos estables y tolerancias estrechas en holguras para minimizar recirculación interna.

“En medios con cloruros y sólidos duros, la respuesta no es sólo ‘más duro’, sino ‘más inerte y más estable en el tiempo’,” comenta el Dr. Rodrigo Pizarro, especialista en equipos rotativos (referencia general: charlas técnicas IIMCh 2024). Esta idea introduce al carburo de silicio como una plataforma de material más allá del endurecimiento superficial: estructura cerámica densa, alta dureza, alta conductividad térmica y expansión controlada que resiste gradientes y golpes hidráulicos, manteniendo integridad y balance dinámico por más tiempo.

Portafolio avanzado Sicarbtech: impulsores en voladizo en R-SiC, SSiC, RBSiC y SiSiC

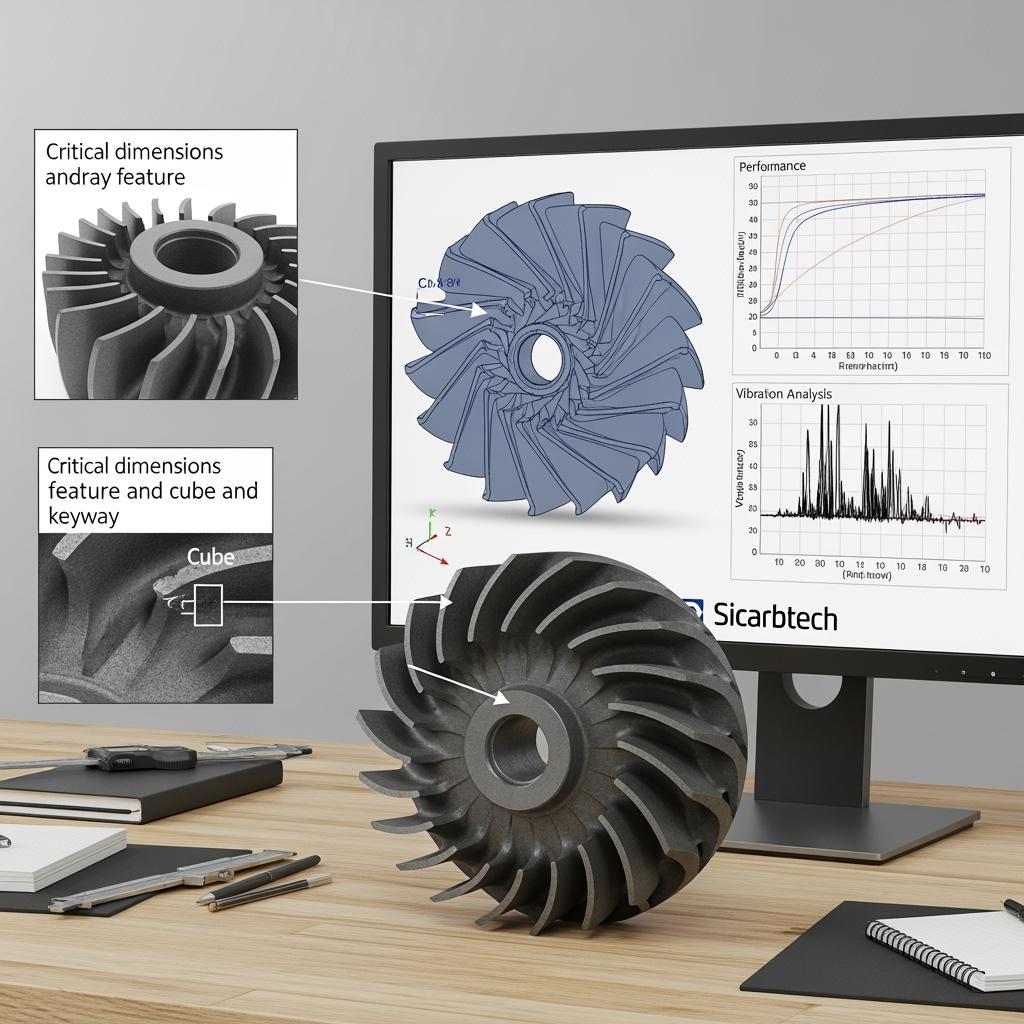

Sicarbtech diseña impulsores en voladizo para bombas de lodos considerando química, granulometría, temperatura, régimen hidráulico y arquitectura de eje. El SSiC, sinterizado y completamente densificado, es el grado de elección para máximas exigencias químicas (cloruros elevados, pH extremo) y altas temperaturas. RBSiC y SiSiC, con infiltración de silicio, aportan tenacidad adicional y resistencia superior al choque térmico, muy valoradas en partidas/paradas frecuentes o transitorios de proceso. R-SiC logra una relación costo-desempeño óptima en impulsores de gran diámetro o con geometrías complejas, con excelente estabilidad dimensional.

La propuesta va más allá del material. El control estadístico de proceso se aplica al tamaño de partícula, ligantes, curvas de sinterización/infiltración y tratamientos posprocesamiento. El mecanizado CNC asegura concentricidad de cubo, perpendicularidad de caras y tolerancias de chavetero en el rango de ±0,01–0,03 mm, minimizando desbalance inherente. Superficies internas de álabe se acaban con rugosidad objetivo (Ra 0,8–1,6 μm) para reducir pérdidas por fricción y retrasar la erosión inicial. Adicionalmente, se integran refuerzos locales en bases de álabes, radios anti-escote y sellos de labio cerámicos compatibles con el conjunto.

La ingeniería de aplicación de Sicarbtech evalúa curvas de bomba, NPSH disponible, holguras críticas y estrategias de islas anti-vórtice en la succión. En faenas con agua de mar, se optimiza el diseño para minimizar zonas de estancamiento y microcavitación, mitigando picaduras. Y cuando el cliente lo requiere, se homologan geometrías OEM con equivalencias dimensionales y mejoras en perfiles hidráulicos, preservando la intercambiabilidad sin modificar la tubería.

Comparaciones de desempeño: SiC frente a materiales tradicionales en lodos corrosivos

Propiedades de materiales para impulsores en voladizo en ambientes de lodos con cloruros

| Propiedad / Condición | SSiC (sinterizado) | RBSiC / SiSiC | R-SiC | AISI 316/duplex endurecido | Aleación Ni-resistente | Poliuretano/Elastómero |

|---|---|---|---|---|---|---|

| Dureza (HV) | 2200–2500 | 2000–2300 | 1800–2100 | 200–300 | 180–230 | 60–90 (ShA ≈ 85) |

| Resistencia a abrasión (cuarzo 30–45%) | Excelente | Excelente | Muy buena | Media | Media | Baja–Media |

| Resistencia a cloruros (25–60 g/L) | Excelente | Muy alta | Muy alta | Variable, riesgo de picado | Alta | Alta (química), baja (abrasión) |

| Choque térmico/transitorios | Alta | Muy alta | Alta | Media | Media | Alta |

| Temperatura continua (°C) | 1400–1500 | 1350–1450 | 1300–1400 | 250–350 | 400–600 | 60–80 |

| Estabilidad dimensional | Excelente | Excelente | Muy buena | Media | Media | Baja |

| Vida típica relativa | 3–5× | 3–4× | 2–3× | 1× | 1–1,5× | 0,5–1× |

Valores típicos, ajustados según granulometría, pH, T y régimen hidráulico.

Impacto económico y de mantenimiento en faenas chilenas

| Criterio | Impulsores en SiC Sicarbtech | Impulsores metálicos endurecidos | Impulsores elastoméricos |

|---|---|---|---|

| Costo inicial (USD/CLP) | Alto | Medio | Bajo–Medio |

| Intervalo entre recambios | 2–5× mayor | Referencia | 0,5–1× |

| Eficiencia hidráulica sostenida | Alta (deriva lenta) | Media (deriva más rápida) | Baja (deformación/erosión) |

| Riesgo de desbalance por desgaste | Bajo | Medio–Alto | Alto |

| Exposición a cloruros | Inerte | Picado/crevice | Químicamente inerte, falla por abrasión |

| Disponibilidad operacional (12 meses) | +1–3 pp | Base | −1–2 pp |

Especificaciones técnicas clave de ingeniería para impulsores en voladizo SiC

| Parámetro | SSiC (típico) | RBSiC / SiSiC (típico) | R-SiC (típico) |

|---|---|---|---|

| Densidad (g/cm³) | 3,10–3,17 | 3,00–3,10 | 2,90–3,00 |

| Resistencia a flexión (MPa) | 350–450 | 300–400 | 250–350 |

| Tenacidad a fractura (MPa·m^0,5) | 4,0–4,5 | 4,5–5,5 | 4,0–4,8 |

| Conductividad térmica (W/m·K) | 90–120 | 70–100 | 50–80 |

| Tolerancia de eje/chavetero (mm) | ±0,01–0,02 | ±0,01–0,03 | ±0,02–0,04 |

| Rugosidad hidráulica (Ra, μm) | 0,8–1,2 | 1,0–1,6 | 1,2–2,0 |

Estos rangos se ajustan a normas internas y prácticas de montaje locales.

Aplicaciones reales y casos de éxito en minería del cobre en Chile

En una planta concentradora de la Región de Antofagasta que utiliza agua de mar sin desalar, los impulsores metálicos en bombas de sumidero mostraban picado profundo en álabes después de 8–10 semanas. Sicarbtech implementó impulsores en voladizo de SSiC con perfiles hidráulicos equivalentes y acabado Ra ≤ 1,0 μm. En un seguimiento de 12 meses, el intervalo entre recambios se triplicó, las vibraciones RMS del tren bomba-motor cayeron 18% y la eficiencia de la bomba se mantuvo dentro de −1,2% del valor nominal, frente a derivas de −4–6% antes del cambio.

En una faena de la Región de Tarapacá, con lodos altamente abrasivos por alto contenido de sílice, se eligió RBSiC con refuerzos locales en la base de los álabes. La vida útil aumentó 2,7× y se eliminaron alabeos locales que provocaban rozamientos. El jefe de confiabilidad destacó: “La curva de degradación se aplanó y por fin pudimos sincronizar mantenciones de bombas con paradas mayores del área, sin emergencias entre medio.”

En una operación SX-EW de la Región de Atacama, cambios de pH en circuitos de agua industrial generaban ataque combinado en impulsores elastoméricos. Con R-SiC, espesores estratégicamente mayores y holguras controladas, la disponibilidad anual subió 1,9 puntos y se redujeron incidentes por cavitación transitoria, ayudado por perfiles suavizados en la succión.

Ventajas técnicas e implementación con cumplimiento normativo local

El carburo de silicio aporta una plataforma de material cerámico denso que resiste la sinergia entre abrasión y corrosión. Su alta dureza frena la microcorte del cuarzo, mientras su inercia química frente a cloruros evita el picado. La buena conductividad térmica y el bajo CTE reducen tensiones térmicas en transitorios y ayudan a mantener claras holguras, disminuyendo recirculación interna. Además, la masa rotativa menor respecto a diseños metálicos equivalentes tiende a reducir esfuerzos sobre cojinetes, especialmente valioso en columnas largas de bombas verticales.

En materia regulatoria y de gestión, estas mejoras respaldan objetivos de ISO 50001 (eficiencia energética), ISO 14001 (gestión ambiental) e ISO 45001 (seguridad), y ayudan a sustentar auditorías de la SMA con evidencia de control de riesgo operativo. Como señala la consultora en procesos de bombeo, Ing. Valentina Rivas: “Cuando la degradación de hidráulica cae a la mitad, no sólo ganas energía; ganas control del proceso y reduces exposición HSE en fosos.” (referencia general: seminario técnico CChC & IIMCh, 2024).

Fabricación a medida y transferencia tecnológica: la ventaja integral de Sicarbtech

La propuesta de Sicarbtech es integral. Respaldada por el ecosistema de la Chinese Academy of Sciences en Weifang, nuestra I+D opera con ventanas de proceso propietarias para R-SiC, SSiC, RBSiC y SiSiC. Aseguramos pureza y distribución granulométrica del polvo, control de ligantes, presiones de moldeo e isostáticas, rampas de sinterización e infiltración, y parámetros de postacabado. Este control produce microestructuras consistentes y desempeño predecible lote a lote.

Para clientes en Chile, ofrecemos paquetes completos de transferencia de tecnología: documentación de know-how, especificaciones de equipos (hornos, prensas, centros CNC), requerimientos de utilidades, planes de QA/QC, y programas de formación para operadores y mantenimiento. En proyectos de implantación de fábrica, realizamos estudios de factibilidad, diseño de layout, adquisiciones, comisionamiento y ramp-up, con soporte de optimización continua. También apoyamos la certificación bajo ISO 9001 y la preparación de dossiers técnicos para homologaciones con estándares de componentes de bombas.

Nuestro acompañamiento post-implementación incluye análisis de vibraciones y performance, auditorías de geometría y superficie, y ajustes de diseño según feedback real de planta. Este enfoque de mejora continua explica resultados reportados por más de 19 empresas: caídas del 30–45% en reclamos por fallas prematuras, reducción del 25–35% en inventario de repuestos de impulsores y mejoras del 3–6% en consumo específico de energía del tren de bombeo, dependiendo del duty y la estrategia de VFD.

Oportunidades de mercado y tendencias 2025+: dónde el SiC marcará diferencia

La expansión y optimización de uso de agua de mar directa en nuevas y existentes operaciones seguirán empujando especificaciones de materiales hacia mayor resistencia a cloruros. Al mismo tiempo, el énfasis en ESG y costos energéticos mantendrá el foco en eficiencia hidráulica sostenida, no sólo en el valor inicial del impulsor. Vemos también un crecimiento en soluciones de monitoreo en línea—vibración, potencia, presión diferencial y caudal—que habilitan mantenimiento basado en condición; en ese esquema, los impulsores en SiC muestran firmas de degradación más predecibles, facilitando modelos de vida remanente.

De 2025 a 2027, anticipamos duplicación de adopción de impulsores en voladizo de SiC en áreas donde el agua de mar y altos sólidos coexisten, particularmente en concentradoras costeras y líneas de relaves. La colaboración OEM/ODM con Sicarbtech permitirá integrar mejoras de perfil hidráulico desde la etapa de diseño, mientras programas de transferencia tecnológica reducirán plazos y exposición cambiaria, fortaleciendo cadenas locales de suministro. Asimismo, el mayor escrutinio sobre seguridad en espacios confinados tenderá a privilegiar componentes que extiendan intervalos entre intervenciones, lo que favorece a SiC.

Preguntas frecuentes

¿Cuál es la diferencia práctica entre R-SiC, SSiC, RBSiC y SiSiC para impulsores en voladizo?

SSiC, totalmente densificado, prioriza resistencia química y estabilidad dimensional; RBSiC/SiSiC aportan mayor tenacidad y resistencia a choque térmico para transitorios frecuentes; R-SiC optimiza costo/desempeño en geometrías grandes, manteniendo integridad bajo abrasión intensa.

¿Cómo ayuda un impulsor en SiC a reducir consumo energético?

Al sostener la eficiencia hidráulica por más tiempo, disminuye la recirculación y la caída de rendimiento típica del desgaste. En campo, se han observado mejoras del 3–6% en consumo específico del tren de bombeo a lo largo del ciclo entre recambios.

¿Son compatibles con bombas verticales de foso y sumidero existentes?

Sí. Homologamos dimensiones críticas—diámetro de cubo, chavetero, ancho de canal, ángulo de álabe—para intercambiabilidad, incluyendo mejoras en perfil sin alterar conexiones de tubería.

¿Qué pasa con las cavitaciones intermitentes en arranques?

Los grados RBSiC/SiSiC presentan excelente resistencia a choques. Además, la optimización de succión y álabes con radios suaves reduce zonas de baja presión, mitigando cavitación microtransitoria.

¿Cómo se comporta el SiC con agua de mar directa (altos cloruros)?

Es esencialmente inerte. A diferencia de aceros expuestos a picado, SiC mantiene integridad superficial, evitando pérdida acelerada de material y desbalance.

¿Cuáles son los plazos de entrega y opciones para reducir riesgos logísticos?

Trabajamos con acuerdos marco, stock estratégico y, cuando aplica, transferencia de etapas de acabado para acortar lead times. La trazabilidad por lote y el control dimensional simplifican recepciones.

¿Requiere cambios en ejes o sellos?

Generalmente no. Se revisan holguras y compatibilidad de sellos; cuando es conveniente, se proponen sellos de labio cerámicos y ajustes menores de clearances para maximizar estabilidad.

¿Qué evidencias puedo presentar en auditorías SMA o de gestión interna?

Entregamos informes pre/post con curvas de rendimiento, vibraciones, consumo y registros de intervención, alineados a marcos ISO 50001/14001/45001 para demostrar mejoras y control de riesgo.

¿Ofrecen servicios OEM/ODM para Chile?

Sí. Desde co-diseño del impulsor y validación en banco de pruebas hasta producción serie, con documentación completa y soporte de ingeniería local.

¿Cuál es el ROI típico de migrar a SiC?

Depende del duty y costo de indisponibilidad. En casos costeros con agua de mar y altos sólidos, el payback observado suele estar entre 6 y 18 meses gracias a mayor vida útil y eficiencia sostenida.

Elegir correctamente para su operación

En la minería del cobre, el impulsor no es una pieza más: define la salud del sistema hidráulico. Elegir carburo de silicio no sólo reduce la tasa de desgaste; estabiliza el proceso, baja el riesgo de emergencias y respalda metas energéticas y HSE. Sicarbtech integra material, diseño y proceso en una oferta coherente que disminuye incertidumbre y maximiza disponibilidad. Cuando el impulsor permanece íntegro y balanceado, la planta completa respira mejor.

Consulte a los expertos y obtenga una solución a medida

Analicemos sus lodos, química de agua, perfiles de operación y restricciones mecánicas. Propondremos el grado de SiC, la geometría y las holguras óptimas, junto con un plan de validación y ROI claro. Ya sea retrofit directo, migración por etapas o integración OEM/ODM, nuestro equipo lo acompaña hasta estabilizar resultados en terreno.

Sicarbtech – Silicon Carbide Solutions Expert

Correo: [email protected]

Teléfono/WhatsApp: +86 133 6536 0038

Metadatos del artículo

Última actualización: 2025-10-16

Próxima revisión programada: 2026-01-15

Indicador de frescura: incorpora tendencias 2024–2025, especificaciones actualizadas y casos en faenas chilenas; revisiones trimestrales o ante cambios regulatorios y de mercado significativos.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.