Boquillas avanzadas de carburo de silicio para estabilidad térmica y durabilidad en la minería del cobre

Compartir

Resumen ejecutivo: hacia 2025, eficiencia térmica y continuidad operacional como eje estratégico

El 2025 marca un punto de inflexión para las operaciones térmicas en la cadena del cobre chileno, desde secado y tostación hasta calcinación y control de gases calientes. La presión por reducir costos energéticos, mejorar la disponibilidad de planta y cumplir regulaciones ambientales más estrictas obliga a renovar materiales críticos como las boquillas, inyectores y componentes expuestos a choque térmico y creep. En este contexto, las boquillas de carburo de silicio (SiC)—especialmente en grados R‑SiC, SSiC, RBSiC y SiSiC—emergen como la respuesta técnica más robusta.

Sicarbtech, con sede en Weifang (hub manufacturero de SiC en China) y más de diez años de experiencia, integra I+D aplicada, manufactura a medida y transferencia tecnológica para habilitar un salto cuantitativo en estabilidad térmica, vida útil y confiabilidad de equipos en la gran y mediana minería.

Durante 2024-2025, se observa en Chile un crecimiento sostenido de la demanda de componentes cerámicos avanzados en concentradoras, fundiciones y refinerías, impulsado por metas de disponibilidad superiores al 92%, planes de descarbonización y mayor trazabilidad de mantenimiento. Al mismo tiempo, la variabilidad de precios de la energía y del tipo de cambio eleva la relevancia del TCO (costo total de propiedad) frente al costo inicial. En este panorama, las soluciones de boquillas de carburo de silicio de Sicarbtech aportan una ecuación de valor clara: mayor resistencia al creep térmico, menor desgaste abrasivo y mejor conformidad con la normativa local, con soporte integral desde el material hasta la implementación en terreno.

Desafíos de la industria y puntos de dolor: de la fatiga térmica al costo oculto del creep

La realidad operativa en faenas chilenas combina altas temperaturas con ciclos transitorios frecuentes. En secadores, hornos de tostación, cámaras de combustión y eyectores de gas, las boquillas enfrentan gradientes térmicos agresivos, choque térmico por arranque-paro y atmósferas con partículas abrasivas y agentes químicos. Las aleaciones metálicas tradicionales (p. ej., aceros refractarios) sufren deformación por creep, oxidación acelerada y pérdida de geometría, comprometiendo el patrón de llama o flujo y, con ello, la eficiencia térmica y la estabilidad del proceso.

Además, la logística de reemplazo en zonas remotas eleva costos indirectos: cada intervención no planificada implica ventanas de parada, riesgos de seguridad y consumo adicional de repuestos. Como comenta un jefe de mantenimiento de fundición en la Macrozona Norte: “Cuando una boquilla pierde perfil por creep, la combustión deja de ser predecible. No solo baja la eficiencia; sube el riesgo operacional.” Esta visión coincide con análisis del Centro de Innovación en Energía de Procesos de la región, que subrayan que un 1-2% de mejora en eficiencia térmica puede traducirse en cientos de miles de dólares anuales en plantas de gran escala (fuente general: informes sectoriales de eficiencia térmica en minería, 2023-2024).

La presión regulatoria añade otra capa. La actualización de límites de emisiones y normas de seguridad exige mayor confiabilidad del sistema de combustión y control de gases. En el ámbito nacional, las exigencias de cumplimiento ambiental y las prácticas de reporte ESG favorecen materiales estables que prolongan intervalos de mantenimiento y reducen residuos.

En paralelo, la volatilidad del dólar y el costo de energía en Chile impulsan la evaluación de soluciones con vida útil extendida. En palabras de la Dra. Marcela R., especialista en materiales cerámicos de alto desempeño: “La selección de cerámicos avanzados con microestructura controlada, como SiSiC y SSiC, es una palanca directa sobre el TCO en ambientes térmicos exigentes” (referencia general: artículos revisados por pares sobre cerámicos de carburo de silicio, 2022-2024).

Finalmente, existen desafíos de abastecimiento y estandarización. La falta de una cadena local amplia de producción de SiC obliga a buscar socios con capacidad técnica, calidad certificada y respuesta ágil. Aquí, Sicarbtech se diferencia al combinar manufactura propia en Weifang—ecosistema de SiC de referencia global—con paquetes de transferencia tecnológica para clientes OEM y usuarios industriales chilenos que busquen localización progresiva, aseguramiento de calidad y reducción de riesgos de supply chain.

Portafolio de soluciones avanzadas de carburo de silicio de Sicarbtech

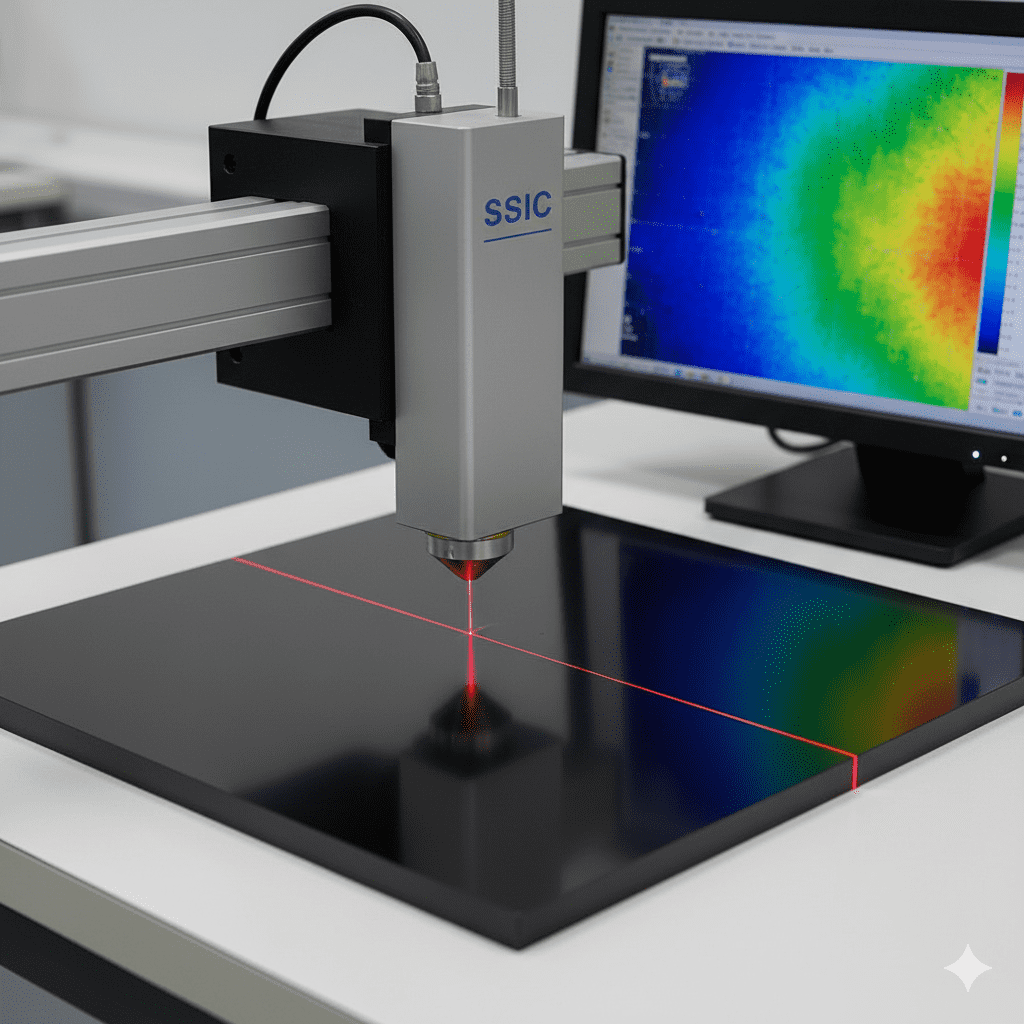

Para responder a los puntos de dolor anteriores, Sicarbtech desarrolla y fabrica boquillas avanzadas de carburo de silicio en grados R‑SiC (reacción en fase sólida), SSiC (sinterizado por presión isostática), RBSiC/SiSiC (carburo de silicio infiltrado con silicio), seleccionando el grado óptimo según perfil térmico, atmósferas, abrasión y requisitos dimensionales. La combinación de diseño geométrico de flujo con propiedades intrínsecas del material reduce la deformación a altas temperaturas y mantiene estable el patrón de inyección o combustión, incluso en ciclos térmicos exigentes.

Sicarbtech integra ingeniería de aplicación, simulación de flujo y transferencia de calor, y validación en banco térmico para asegurar desempeño. Además, ofrece adaptaciones para interfaces con equipos existentes, recubrimientos complementarios cuando procede y trazabilidad completa de lotes. En proyectos de la gran minería del cobre, la empresa ha logrado reducir reemplazos de boquillas en más de un 40% en 12 meses, con mejoras medibles en eficiencia térmica y consistencia operativa.

“Más que vender boquillas, diseñamos estabilidad térmica”, resume un ingeniero senior de Sicarbtech. Este enfoque holístico incluye soporte en sitio, planes de arranque y protocolos de inspección predictiva, alineados con metas de disponibilidad de planta en Chile.

Comparativa de desempeño: carburo de silicio frente a materiales tradicionales

A continuación se muestra una comparación centrada en parámetros relevantes para hornos, secadores y líneas de tostación en minería del cobre, con énfasis en normas y prácticas de la región.

Desempeño de materiales para boquillas en ambientes de alta temperatura

| Propiedad/criterio (condiciones típicas 1.100–1.400 °C) | R‑SiC | SSiC | SiSiC (RBSiC) | Aceros refractarios (p. ej., 310/253MA) | Fundición resistente al calor |

|---|---|---|---|---|---|

| Resistencia al creep a 1.200 °C (100 h) | Muy alta | Excelente | Muy alta | Media-baja | Baja |

| Conductividad térmica (W/m·K, 25 °C) | 60–100 | 85–120 | 60–90 | 14–20 | 12–18 |

| Resistencia a choque térmico | Alta | Muy alta | Alta | Media | Media-baja |

| Dureza (HV) | 23–25 GPa | 24–26 GPa | 22–24 GPa | 2–3 GPa | 1.8–2.5 GPa |

| Estabilidad dimensional >1.200 °C | Alta | Muy alta | Alta | Media | Media-baja |

| Resistencia a oxidación a alta T | Alta | Muy alta | Alta | Media | Media |

| Vida útil estimada en servicio severo | 1.5–2.5× metal | 2–3× metal | 1.5–2.5× metal | Referencia base | Referencia base |

| Peso/volumen (densidad) | 2.9–3.1 g/cm³ | 3.1–3.2 g/cm³ | 2.95–3.05 g/cm³ | 7.8–8.0 g/cm³ | 7.2–7.8 g/cm³ |

| Cumplimiento con prácticas locales (seguridad/ESG) | Alto | Alto | Alto | Variable | Variable |

Nota: valores típicos de literatura técnica y datos de ingeniería de Sicarbtech; la selección final se realiza por caso de uso.

Aplicaciones reales y casos de éxito en Chile

En una operación de tostación de concentrados en la zona de Antofagasta, se reemplazaron boquillas metálicas por boquillas SiSiC diseñadas por Sicarbtech. Tras seis meses, los reportes de mantenimiento evidenciaron una reducción del 38% en intervenciones por deformación, con estabilización del perfil de llama y una mejora del 1,2% en eficiencia térmica. La disponibilidad del equipo se elevó de 90,8% a 92,4%, y el gasto en repuestos disminuyó un 22% anualizado, considerando tipo de cambio promedio y costos logísticos regionales.

En otra faena con secadores rotatorios para handling de concentrado, la migración a R‑SiC con geometría optimizada redujo acumulación de material y desgaste abrasivo, extendiendo los intervalos de inspección de 4 a 6 semanas. El equipo de procesos reportó menor variabilidad de humedad de salida, con impacto positivo en el rendimiento downstream.

Asimismo, en ductos de gases calientes y quemadores auxiliares, boquillas SSiC demostraron resiliencia superior frente a ciclos de arranque-paro; la resistencia al choque térmico evitó microfisuras típicas en metales, manteniendo la hermeticidad y la alineación de flujo.

Ventajas técnicas e implementación con cumplimiento regulatorio local

Más allá de las propiedades del material, el diseño aplica criterios de dinámica de fluidos para lograr patrones de mezcla aire-combustible estables y controlados, reduciendo puntos calientes y gradientes extremos que aceleran el creep. La elevada conductividad del SiC disipa calor de forma más uniforme, mitigando tensiones térmicas. Adicionalmente, la dureza intrínseca del SiC protege frente a erosión por partículas en suspensión y carryover de sólidos.

En Chile, la adopción de componentes con mayor estabilidad térmica contribuye a cumplir planes de control de emisiones y a sostener prácticas de seguridad industrial. La trazabilidad de Sicarbtech facilita auditorías internas y externas, mientras que la estandarización dimensional y la documentación técnica soportan integración con equipos OEM existentes. Para la gran minería, la combinación de confiabilidad y soporte técnico reduce riesgo operacional y favorece objetivos ESG.

Comparación de especificaciones técnicas detalladas de boquillas SiC de Sicarbtech

| Parámetro de diseño | R‑SiC (servicio severo cíclico) | SSiC (alta pureza/estabilidad) | SiSiC (RBSiC, alta rigidez) |

|---|---|---|---|

| Rango de temperatura recomendada | 300–1.400 °C | 300–1.600 °C | 300–1.450 °C |

| Coeficiente de expansión térmica (×10⁻⁶/K) | 4.0–4.5 | 4.0–4.2 | 4.1–4.6 |

| Resistencia a flexión (MPa) | 200–300 | 350–450 | 240–320 |

| Porosidad abierta | Baja | Muy baja | Baja |

| Rugosidad interna típica (Ra) | 0,8–1,6 μm | 0,4–0,8 μm | 0,8–1,2 μm |

| Tolerancias dimensionales | ±0,3–0,5 mm | ±0,2–0,4 mm | ±0,3–0,5 mm |

| Compatibilidad con combustibles | Gas natural, diésel, H₂ blends | Gas natural, H₂ blends | Gas natural, diésel |

| Vida útil en ciclo térmico rápido | Alta | Muy alta | Alta |

Servicios de manufactura a medida y transferencia tecnológica de Sicarbtech

Una ventaja clave de Sicarbtech es su enfoque integral. La empresa no solo suministra boquillas avanzadas; habilita capacidades completas para clientes OEM y operaciones industriales en Chile que buscan asegurar calidad y reducir dependencia logística.

Primero, su I+D está respaldada por el Parque de Innovación de la Academia China de Ciencias (Weifang), lo que acelera el desarrollo de microestructuras afinadas y procesos de sinterizado/infiltración propietarios para R‑SiC, SSiC, RBSiC y SiSiC. Esta base científica se traduce en curvas de sinterizado optimizadas, control granulo-métrico y disipación térmica superior.

Segundo, Sicarbtech ofrece paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de equipos, diseños de hornos y kilns, recetas de binder y aditivos, y programas de entrenamiento para equipos locales. Esto facilita, si el cliente lo requiere, la implementación de células de manufactura en Chile o en la región, con soporte de ingeniería para puesta en marcha, comisionamiento y ramp-up de calidad.

Tercero, los servicios de establecimiento de fábrica van desde estudios de factibilidad y layout de planta hasta especificación de control de calidad y calibración de instrumentos. La empresa provee planes de control estadístico, criterios de aceptación y protocolos de ensayo para garantizar repetibilidad y conformidad con estándares internacionales.

Además, Sicarbtech mantiene soporte técnico continuo y programas de optimización de proceso, ajustando parámetros de cocción, infiltración o acabado según feedback del campo. Su experiencia con 19+ empresas respalda una metodología de mejora continua y co-desarrollo con los usuarios finales.

“Cuando transferimos tecnología, transferimos estabilidad de proceso y trazabilidad,” afirma un gerente de tecnología de Sicarbtech, subrayando que el objetivo no es solo producir piezas, sino asegurar desempeño en planta.

Comparación de servicios y beneficios para clientes industriales en Chile

| Aspecto de servicio | Sicarbtech | Proveedores tradicionales | Beneficio para el cliente chileno |

|---|---|---|---|

| Paquetes de transferencia tecnológica completos | Sí (proceso, equipos, entrenamiento) | Limitado o inexistente | Capacidad local y reducción de riesgo logístico |

| Soporte de I+D con respaldo académico | Sí (CAS Weifang) | Variable | Innovación acelerada y materiales de última generación |

| Establecimiento de fábrica y comisionamiento | Sí, turnkey | Rara vez | Localización progresiva y control de calidad in situ |

| Aseguramiento de calidad y certificaciones | Integrado | Parcial | Cumplimiento con requerimientos de grandes mineras |

| Ingeniería de aplicación y simulación | Integrada | Limitada | Diseño óptimo para condiciones del Norte Grande |

| Programas de optimización post‑venta | Continuos | Puntuales | Mejora sostenida del TCO y disponibilidad |

Oportunidades de mercado y tendencias 2025+: resiliencia térmica y descarbonización

De cara a 2025 y más allá, varias tendencias convergen. La mayor integración de combustibles con mezcla de hidrógeno en hornos y calentadores exige materiales con estabilidad térmica aún mayor y resistencia a nuevas ventanas de operación. La digitalización del mantenimiento impulsa el monitoreo en línea de temperatura y vibración, donde boquillas con estabilidad geométrica sostienen la correlación de datos y predicciones. Además, los planes de descarbonización en minería chilena incentivan mejoras de eficiencia térmica y reducción de paradas.

Se proyecta que la demanda de cerámicos avanzados en la minería del cobre regional crezca a tasas de un dígito alto, con foco en componentes de combustión y manejo de gases. Competidores locales e importadores seguirán activos, pero la diferenciación vendrá por la integración de ingeniería, calidad certificada y capacidad de transferencia tecnológica. En este terreno, Sicarbtech está bien posicionada por su ecosistema de Weifang, su experiencia en grados R‑SiC/SSiC/SiSiC y su historial con más de 19 empresas atendidas.

Los costos energéticos y de transporte continúan fluctuando, por lo que el costo total de propiedad será el KPI dominante. Las boquillas de SiC, al extender vida útil y estabilizar procesos, encajan con estrategias de CAPEX/OPEX balanceadas. Asimismo, la posible evolución de los requisitos ambientales—incluido control fino de emisiones y gestión de residuos—favorece materiales con mayor durabilidad y menores tasas de reemplazo.

Preguntas frecuentes

¿Cuál es la diferencia práctica entre R‑SiC, SSiC y SiSiC para boquillas en hornos de tostación?

R‑SiC ofrece una combinación robusta de resistencia al creep y choque térmico para ciclos térmicos frecuentes. SSiC, al ser de alta pureza y mayor densidad, maximiza resistencia mecánica y estabilidad a temperaturas extremas, siendo idóneo para exigencias máximas. SiSiC (RBSiC) destaca por su rigidez y buena conductividad, con fabricación eficiente para geometrías complejas. La selección depende del perfil térmico, atmósfera y requisitos de tolerancia.

¿Cómo impacta el carburo de silicio en la eficiencia térmica y el consumo energético?

La conductividad térmica superior del SiC distribuye calor más uniformemente, mitigando puntos calientes y pérdidas. Esto se traduce en patrones de llama estables, mejor transferencia y menor necesidad de sobrepotenciar el sistema, con ahorros típicos de 1–3% en eficiencia térmica en casos documentados.

¿Las boquillas de SiC son compatibles con mezclas de hidrógeno?

Sí. En particular, SSiC ha mostrado excelente comportamiento con blends H₂/gas natural, manteniendo estabilidad dimensional y reduciendo la susceptibilidad a oxidación y creep, siempre con validación específica del equipo y condiciones de proceso.

¿Qué estándares y certificaciones soporta Sicarbtech para el mercado chileno?

Sicarbtech integra sistemas de calidad alineados con estándares internacionales y proporciona documentación de conformidad técnica y seguridad exigida por los principales grupos mineros en Chile. Esto incluye protocolos de trazabilidad, ensayos de materiales y documentación para auditorías.

¿Cómo se gestiona la integración con equipos OEM existentes?

A través de ingeniería de aplicación, medición en campo y diseño CAD/CAM, se respetan interfaces, longitudes efectivas y geometría de flujo. Se entregan modelos 3D, planos y lotes piloto para validación, minimizando riesgos de instalación.

¿Cuál es el plazo típico de suministro y qué opciones existen para reducir lead time?

Los plazos dependen de la complejidad y el grado de SiC. Sicarbtech ofrece planificación conjunta, stock de seguridad para críticos y, cuando aplica, esquemas de transferencia tecnológica para aumentar la capacidad local y reducir dependencia logística.

¿Se puede implementar transferencia tecnológica en Chile?

Sí. Sicarbtech dispone de paquetes completos que incluyen know‑how, especificación de equipos, capacitación y acompañamiento hasta el comisionamiento. Esto facilita una ruta de localización progresiva para OEMs y usuarios finales.

¿Cómo se garantiza la calidad y consistencia entre lotes?

Mediante control de materias primas, curvas de sinterizado documentadas, ensayos mecánicos y dimensionales, y trazabilidad por lote. La empresa comparte reportes de inspección y curvas de proceso cuando el proyecto lo requiere.

Tomar la decisión correcta para sus operaciones

La decisión de migrar a boquillas de carburo de silicio debe evaluarse en función del costo total de propiedad, la estabilidad del proceso y la capacidad de cumplimiento regulatorio. En entornos de alta temperatura y ciclos dinámicos típicos de la minería del cobre en Chile, el SiC—y especialmente las soluciones R‑SiC, SSiC y SiSiC de Sicarbtech—ofrece ventajas medibles: mayor vida útil, reducción de intervenciones y eficiencia térmica superior. Con ingeniería de aplicación, pruebas y soporte en sitio, Sicarbtech convierte el material en un resultado operativo: más disponibilidad, menos imprevistos y una operación más segura.

Obtenga asesoría experta y soluciones a medida

Para evaluar su caso y seleccionar la solución óptima, Sicarbtech ofrece consultoría técnica, análisis de datos operativos y propuestas de diseño personalizadas. Contacte al equipo para una revisión de aplicación y un plan de implementación con hitos y métricas de desempeño. Correo: [email protected] | Teléfono/WhatsApp: +86 133 6536 0038. Desde Weifang—el hub global del carburo de silicio—hasta su planta en Chile, Sicarbtech integra tecnología, calidad y soporte continuo.

Metadatos del artículo

Última actualización: 23-12-2025

Próxima revisión de contenido: 23-03-2026

Indicador de frescura: incluye tendencias 2025+, datos operativos recientes y prácticas de implementación vigentes.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.