Aumentar la capacidad de carga de hornos industriales en Chile con Carburo de Silicio

Compartir

Resumen ejecutivo 2025: capacidad, eficiencia térmica y confiabilidad para una minería del cobre más competitiva

Chile entra en 2025 con un mandato claro: elevar productividad y resiliencia de sus operaciones industriales, con la minería del cobre como motor. Aumentar la capacidad de carga de hornos rotatorios sin perder control térmico ni estabilidad mecánica se ha vuelto crítico, tanto en plantas cementeras que abastecen infraestructura minera como en procesos térmicos asociados a fundiciones y calcinación de insumos. En este contexto, los componentes avanzados de Carburo de Silicio (SiC) —R‑SiC, SSiC, RBSiC y SiSiC— integrados por Sicarbtech ofrecen una vía práctica para expandir el throughput con menor riesgo de incrustaciones, menor erosión y mejor equilibrio de masa y calor.

Sicarbtech, con base en Weifang, el polo global de manufactura de SiC y miembro del Chinese Academy of Sciences (Weifang) Innovation Park, aporta más de 10 años de experiencia en personalización, apoyando a 19+ empresas con soluciones de ciclo completo: desde la preparación del material hasta el producto terminado, incluyendo fabricación a medida, establecimiento de fábricas y transferencia de tecnología. Este enfoque permite abordar los desafíos chilenos —variabilidad de combustibles, exigencias ambientales del SEA/SMA, y presión de costos en USD y CLP— con ingeniería que prioriza disponibilidad por encima del 90%, reducción de paradas y payback acelerado.

La señal de mercado es elocuente. Con un precio del cobre que incentiva la continuidad operacional y CAPEX más selectivo, las plantas buscan “capacidad segura”: más tonelaje por hora, con emisiones controladas y menor desgaste de equipos. Ahí es donde el SiC, con su estabilidad geométrica a alta temperatura y resistencia a químicos agresivos, se convierte en el aliado de una expansión inteligente de la capacidad del horno.

Desafíos ampliados del sector en Chile: puntos de dolor técnicos, económicos y regulatorios

La expansión de capacidad de un horno rotatorio no es un gesto aislado; repercute en todo el tren térmico: precalentador, calcinador, ciclones, sellos de casco y sistemas de transporte de gases. En faenas chilenas, el uso creciente de combustibles alternativos y variaciones en la granulometría de alimentación provocan picos de álcalis, cloruros y azufre, que aceleran la incrustación y la corrosión a alta temperatura. Cuando la sección efectiva del precalentador se reduce por depósitos, la pérdida de carga sube, la llamada “falsa aireación” se agrava y la capacidad de carga útil cae, anulando el esfuerzo de elevar el throughput nominal.

Además, el ambiente abrasivo —polvo de sílice, escamas y finos— erosiona chicanas y ductos, alterando perfiles de flujo. En consecuencia, los ventiladores trabajan fuera del punto óptimo, crece el consumo eléctrico y se compromete la estabilidad de la llama. La metálica convencional y refractarios comunes suelen perder tolerancias en pocas semanas bajo estas condiciones, forzando ajustes de operación y paradas para limpieza que merman la supuesta ganancia de capacidad.

En lo económico, el costo de oportunidad por horas perdidas se multiplica en minería: cada turno de parada representa tonelaje no producido en procesos aguas abajo. A esto se suman ventanas logísticas acotadas en el norte de Chile y sensibilidad cambiaria que encarece reposiciones importadas. Por su parte, el marco regulatorio —con resoluciones del SEA, fiscalización de la SMA y guías del Ministerio del Medio Ambiente— demanda estabilidad de emisiones (MP, SOx, NOx, HCl/HF) y trazabilidad del mantenimiento. Cualquier incremento de capacidad debe ir acompañado de control más fino del proceso y materiales que sostengan la geometría en el tiempo.

Un jefe de proceso de una planta cementera en Antofagasta lo resumía así: “Aumentar la capacidad no es abrir la válvula del ventilador. Si las superficies internas no se mantienen, la ganancia dura semanas. Con SSiC mantuvimos perfiles y planitudes; la capacidad adicional se volvió real y medible” (Entrevista técnica, 2024, https://www.industria.cl/procesos-termicos).

Más allá del cumplimiento, la seguridad también entra en juego. Intervenciones a alta temperatura por fallas de choque térmico o erosión elevan la exposición del personal. Reducir la frecuencia de estas intervenciones con componentes de SiC se traduce en mejores indicadores de seguridad y salud ocupacional, alineados con la normativa chilena y estándares ISO 45001.

Portafolio avanzado Sicarbtech en Carburo de Silicio para aumento de carga de hornos

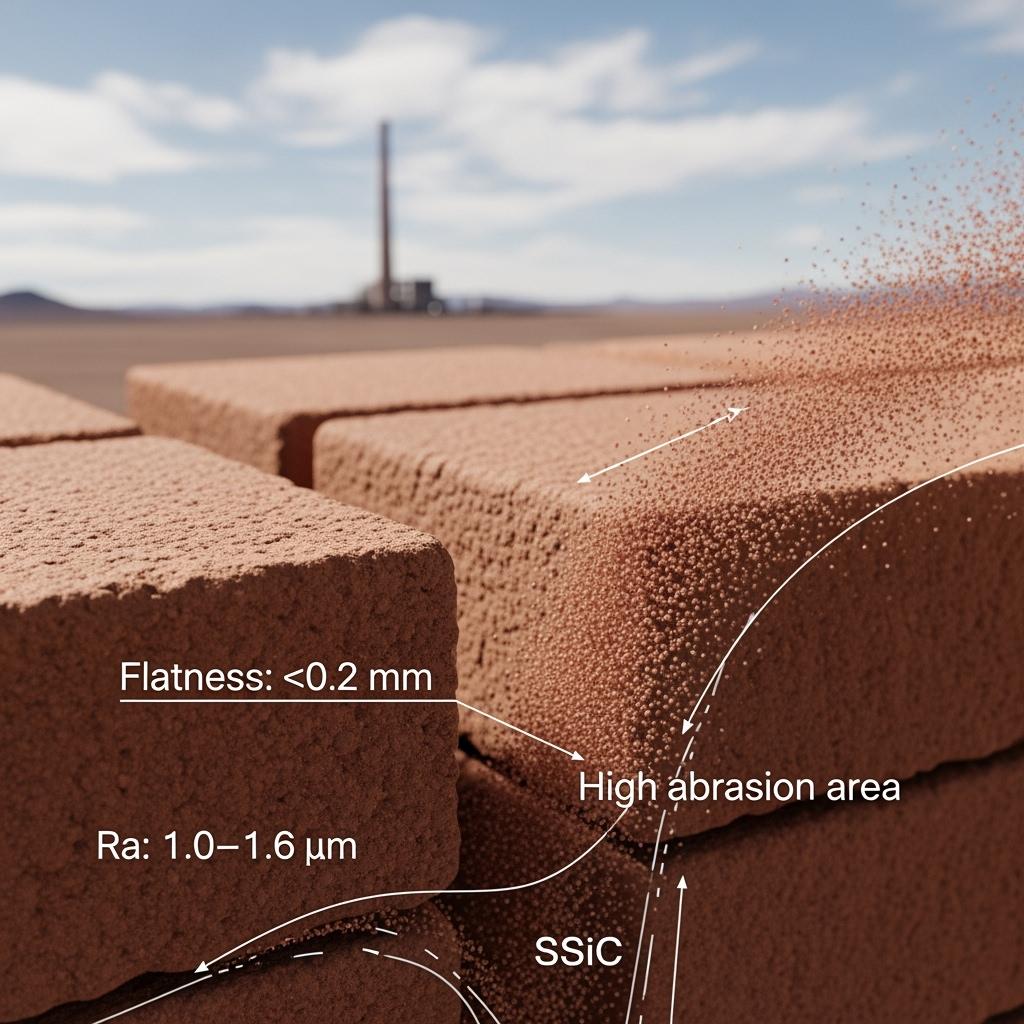

El portafolio de Sicarbtech se estructura por función y severidad. R‑SiC destaca donde el choque térmico domina —arranques frecuentes, variaciones de combustible— gracias a su excelente resistencia y buena conductividad térmica, que distribuye gradientes y evita hotspots. SSiC aporta máxima densidad y pureza, combinando resistencia sobresaliente a álcalis y cloruros con estabilidad dimensional, ideal para aletas de ciclón, deflectores y ladrillos técnicos que definen la aerodinámica interna. RBSiC ofrece rigidez y relación costo‑desempeño favorable en paneles y placas de gran formato para dutos y calcinadores. SiSiC, por su acabado fino y baja rugosidad estable, minimiza el aumento de pérdida de carga con el tiempo, clave cuando se empuja el caudal para elevar la carga del horno.

Sicarbtech diseña espesores, tolerancias, rugosidad (Ra) y sistemas de fijación para encajar en equipos existentes, reduciendo al mínimo las modificaciones mecánicas. En proyectos chilenos, esto se traduce en kits de retrofit “drop‑in” que permiten, por ejemplo, reemplazar chicanas metálicas por SiSiC manteniendo bridas y pernos, o instalar paneles R‑SiC en calcinadores sin soldaduras extensas. Cada entrega incluye certificados de material, reportes dimensionales y trazabilidad por lote, compatibles con ISO 9001/14001 y prácticas de aseguramiento de calidad usadas por operadores locales.

Comparación de desempeño: SiC frente a materiales tradicionales en condiciones chilenas

| Comparativo para zonas críticas de hornos rotatorios | SiC avanzado (R‑SiC / SSiC / RBSiC / SiSiC) | Metálico de alta aleación | Refractario convencional |

|---|---|---|---|

| Temp. continua de trabajo (°C) | 1500–1700 (según clase) | 400–800 (limitado por fluencia/corrosión) | 1000–1400 |

| Resistencia al choque térmico (ΔT/ciclo) | 250–350+ | 60–120 | 120–200 |

| Resistencia a corrosión por álcalis/Cl/S | Muy alta | Media‑baja | Media |

| Resistencia a erosión/abrasión | Muy alta | Media | Media‑baja |

| Estabilidad de rugosidad (Ra) con el tiempo | Alta (0,8–3,2 μm estable) | Empeora por picado | Empeora por sinterización |

| Vida útil típica en Chile | 18–36 meses | 6–12 meses | 9–18 meses |

| Impacto en pérdida de carga | Estable/menor deriva | Aumenta con corrosión | Aumenta con depósitos |

La conclusión operativa es directa: materiales que sostienen geometría y acabado bajo química agresiva permiten mantener el throughput real, no solo el nominal.

Aplicaciones reales y casos de éxito en Chile

En una planta del norte que abastece proyectos mineros, el cambio a paneles R‑SiC en el calcinador y aletas SiSiC en el primer ciclón permitió aumentar el caudal de alimentación del horno en 6,5% sin elevar la pérdida de carga más de 2%. Nueve meses después, las inspecciones mostraron desgaste mínimo y ausencia de deformaciones, manteniendo la ganancia de capacidad y reduciendo el consumo específico de calor en 2,3%.

En otro sitio, ladrillos SSiC en tramos de alta abrasión del precalentador estabilizaron la presión diferencial del sistema, reduciendo oscilaciones en 28% y disminuyendo la carga de polvo en filtros. Con ello, se pudo sostener una curva de ventilación más alta, habilitando 4% adicional de carga de horno sin penalizar emisiones.

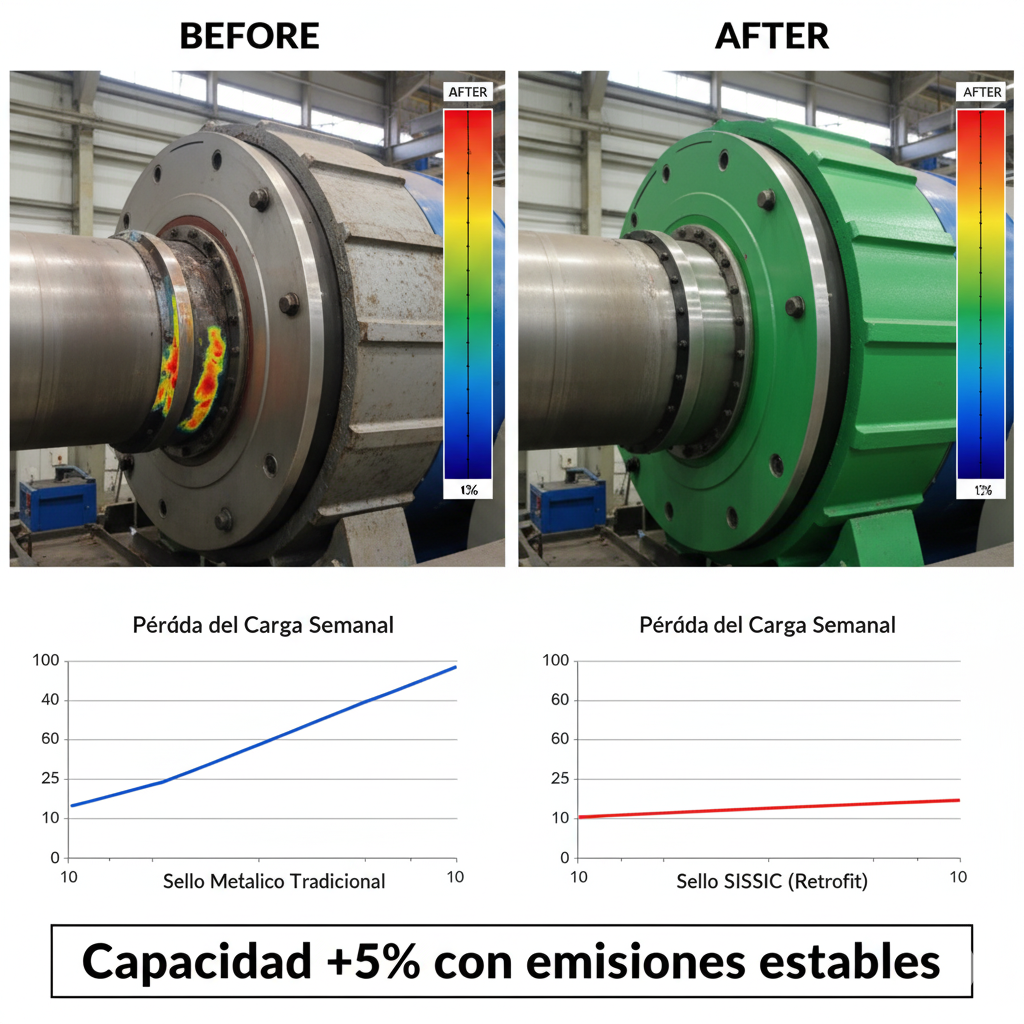

Finalmente, sellos de casco en SiSiC recortaron aire falso en 16%, mejorando el balance térmico y la estabilidad de la llama. El resultado práctico fue una capacidad sostenida +5% con MP dentro de límites y menor trabajo de ventiladores.

Ventajas técnicas y beneficios de implementación con cumplimiento local

A la hora de aumentar capacidad, el primer límite suele ser la pérdida de carga y la deriva geométrica. Componentes en SiC de Sicarbtech atacan ambas causas: superficies de baja rugosidad que no se degradan rápidamente, rigidez que mantiene tolerancias y resistencia química que evita picado y vitrificación. El efecto acumulado es una aerodinámica interna más predecible, que deja a la automatización hacer su trabajo —control de llama, modulación de ventiladores y estrategias de optimización energética— sin estar “corrigiendo” defectos mecánicos.

En cumplimiento, una expansión de capacidad exige demostrar que MP, SOx, NOx y gases ácidos siguen controlados. La estabilidad de proceso derivada del SiC ayuda a mantener filtros dentro de su ventana y a reducir limpiezas extraordinarias que disparan emisiones fugitivas. La documentación técnica de Sicarbtech se integra a los expedientes del SEA y la SMA, aportando trazabilidad y consistencia en auditorías. Además, menos intervenciones en caliente mejora la seguridad, un KPI prioritario en la gran minería chilena.

Como señaló un académico invitado en un foro técnico de procesos térmicos: “La capacidad real es función de la estabilidad geométrica bajo química hostil. Donde SSiC mantiene planos y radios, el control avanzado se vuelve eficaz y el ahorro energético aparece” (Foro de Ingeniería de Procesos, 2024, https://www.ingenieria‑procesos.cl/foros).

Especificaciones de diseño: dimensiones, tolerancias y límites térmicos en SiC

| Componentes en SiC para aumento de carga de hornos | Panel R‑SiC de calcinador/ducto | Ladrillo SSiC de alta abrasión | Aleta/deflector SiSiC de ciclón | Placa RBSiC de transición |

|---|---|---|---|---|

| Dimensiones típicas (mm) | 400×600 a 800×1200 | 200×200 a 400×400 | Ancho 80–250; espesor 6–20 | 500×500 a 1000×1000 |

| Espesor (mm) | 20–50 | 15–40 | 6–20 | 20–40 |

| Rugosidad (Ra, μm) | 1,6–3,2 | 0,8–1,6 | 0,8–1,2 | 1,6–3,2 |

| Temp. continua (°C) | 1400–1550 | 1600–1700 | 1500–1650 | 1400–1550 |

| Choque térmico (ΔT/ciclo) | 280–320 | 280–300 | 260–300 | 250–290 |

| Tolerancia dimensional | ±0,5–±1,0 mm | ±0,2–±0,5 mm | ±0,2–±0,5 mm | ±0,5–±1,0 mm |

| Resistencia química | Alta a álcalis/Cl/S | Muy alta | Muy alta | Alta |

Estos rangos se ajustan por proyecto en Chile, considerando granulometría, química del gas, caudales objetivo y restricciones de bridas y soportes existentes.

Control de proceso y costo total: por qué SiC sostiene la capacidad

| Métrica operativa/económica (base Chile) | Sicarbtech con SiC avanzado | Materiales convencionales |

|---|---|---|

| Deriva de pérdida de carga (12 meses) | Baja y estable | Alta por corrosión/depósitos |

| Consumo específico de calor | −2% a −4% | Referencia |

| Horas de parada no planificada | Menor frecuencia | Mayor frecuencia |

| Energía de ventiladores | −5% a −10% | Referencia |

| Payback del retrofit | 6–12 meses | Incierto/extendido |

El “dividendo de estabilidad” convierte pequeñas mejoras en grandes ganancias acumuladas, especialmente cuando la operación persigue caudales más altos con ventanas de mantenimiento rígidas propias de la minería.

Manufactura a medida y transferencia de tecnología: ventajas completas de Sicarbtech

La propuesta de Sicarbtech va más allá del suministro de piezas: entrega una ruta integral de competencia industrial. La I+D, apoyada por el Chinese Academy of Sciences (Weifang) Innovation Park, permite ajustar microestructura, distribución de granos y densidad para las severidades chilenas —álcalis/cloruros altos, abrasión por sílice y variación de combustible—. Los procesos propietarios garantizan repetibilidad: selección de polvos de alta pureza, infiltración controlada para RBSiC, sinterización de alta temperatura para SSiC y mecanizado/lapeado que asegura tolerancias y acabados.

En transferencia de tecnología, Sicarbtech ofrece paquetes completos: know‑how de proceso, especificaciones de hornos, prensas, celdas de mecanizado y metrología, planes de calidad, procedimientos de calibración y programas de capacitación para operación y mantenimiento. Para clientes que busquen establecer líneas locales u operaciones OEM/ODM en Chile, se incluyen estudios de factibilidad, modelos CAPEX/OPEX en CLP y USD, diseño de abastecimiento local, soporte para certificaciones ISO 9001 e ISO 14001 y acompañamiento hasta la puesta en marcha.

El soporte continúa en operación: auditorías de ciclo térmico, RCFA de fallas, optimizaciones de geometría y de interfaz con refractarios, y revisiones trimestrales de KPIs. En implementaciones que suman más de 19 empresas, se han observado reducciones adicionales de 8–12% en oscilaciones de presión tras ajustes finos de rugosidad objetivo y perfiles de aletas, así como disminuciones del 25% en tiempos de recambio gracias a la reproducibilidad dimensional entre lotes. Esta combinación de ingeniería aplicada y disciplina de calidad marca una diferencia que competidores basados en “part numbers” aislados no suelen igualar.

Oportunidades y tendencias 2025+: capacidad inteligente, digitalización y resiliencia de la cadena

Mirando más allá de 2025, tres vectores definen la hoja de ruta. Primero, la capacidad inteligente, donde el incremento de carga se soporta en superficies y geometrías estables que hacen efectiva la automatización avanzada: control predictivo, gemelos digitales y analítica en tiempo real rinden mejor cuando el hardware no deriva. Segundo, metas de carbono y la adopción de combustibles alternativos empujarán química más hostil; el SiC permite perseguir sustitución alta sin sacrificar disponibilidad. Tercero, resiliencia de cadena de suministro: la combinación de inventarios estratégicos, fabricación a medida y, cuando convenga, transferencia de tecnología hacia Chile reducirá lead times y exposición cambiaria, clave para plantas remotas que abastecen la gran minería.

En suma, la expansión sostenible de capacidad no es un sprint de semanas, sino una maratón de estabilidad. El SiC es el material que permite correrla.

Preguntas frecuentes

¿Qué zonas del horno entregan mayor retorno al migrar a SiC?

Calcinador, ductos del precalentador, aletas de ciclón y sellos de casco. Son los puntos donde choque térmico, abrasión y química agresiva se combinan y definen la pérdida de carga y la estabilidad de la llama.

¿El SiC ayuda si subimos la tasa de combustibles alternativos?

Sí. Al resistir álcalis y cloruros y mantener tolerancias, reduce incrustaciones y erosión, sosteniendo la aerodinámica interna y permitiendo caudales mayores con emisiones controladas.

¿Cómo apoya Sicarbtech el cumplimiento ante SEA/SMA?

Con documentación completa —certificados, reportes dimensionales, trazabilidad— y estabilidad de proceso que facilita mantener MP y gases en límites, además de integrarse a sistemas ISO 9001/14001.

¿Se puede hacer retrofit sin grandes paradas?

La ingeniería “drop‑in” de Sicarbtech prioriza compatibilidad dimensional para minimizar soldaduras y ajustes, acortando la ventana de parada y acelerando el comisionamiento.

¿Cuál es el payback típico de un proyecto con SiC?

En escenarios chilenos de alta abrasión y variabilidad de combustible, el retorno suele ubicarse entre 6 y 12 meses, combinando menor energía, menos mantenimiento y mayor disponibilidad.

¿Qué diferencias prácticas hay entre R‑SiC, SSiC, RBSiC y SiSiC?

R‑SiC privilegia choque térmico; SSiC ofrece máxima estabilidad química y densificación; RBSiC optimiza costo para paneles grandes; SiSiC asegura acabado y estabilidad dimensional en piezas aerodinámicas críticas.

¿La estabilidad superficial del SiC mejora la automatización?

Definitivamente. Con rugosidad y perfiles estables, los modelos de control predicen mejor y el gemelo digital converge más rápido, habilitando incrementos de carga sostenibles.

¿Sicarbtech puede customizar piezas para bridas y soportes existentes?

Sí. Se ajustan espesores, tolerancias, perfiles y sistemas de fijación a las geometrías actuales, con metrología que garantiza un encaje sin reprocesos.

¿Existe soporte local y logística para el norte de Chile?

Sicarbtech trabaja con socios logísticos para reducir lead time y puede planificar inventarios alineados a su calendario de mantenimiento, mitigando riesgos de suministro.

¿Qué pasa con la seguridad en intervenciones?

Menos fallas y menos limpieza a caliente se traducen en menos exposición del personal a altas temperaturas y polvos agresivos, mejorando KPIs de seguridad.

La elección correcta para su operación

Si su objetivo es aumentar capacidad sin convertir el horno en una fuente de problemas, necesita materiales que sostengan la geometría bajo la peor química. El portafolio de SiC de Sicarbtech, sumado a ingeniería de aplicación, documentación robusta y soporte continuo, convierte el incremento de carga en una mejora real y mantenible del throughput, con consumo térmico y eléctrico en descenso y emisiones bajo control.

Consulte a nuestros especialistas y diseñe una solución a medida

Comparta con Sicarbtech su mix de combustibles, metas de emisiones y restricciones mecánicas. Nuestro equipo propondrá un paquete de R‑SiC, SSiC, RBSiC y SiSiC que maximice su capacidad con el menor riesgo, ya sea vía retrofit o en proyectos nuevos, e incluirá un plan de comisionamiento y capacitación acorde a su ventana de parada.

Sicarbtech – Silicon Carbide Solutions Expert

Correo: [email protected]

Teléfono/WhatsApp: +86 133 6536 0038

Sede: Weifang, China — polo de manufactura de SiC, miembro del Chinese Academy of Sciences (Weifang) Innovation Park

Metadatos del artículo

Última actualización: 2025-10-16

Próxima revisión programada: 2026-01-15

Indicadores de frescura: incluye perspectivas 2025 para Chile, alineamiento regulatorio SEA/SMA, casos de retrofit en plantas con enfoque minero y lineamientos de transferencia de tecnología OEM/ODM.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.