Actualización de agitadores de baja vibración con carburo de silicio (SiC) para plantas de procesamiento industrial en Chile

Compartir

Resumen ejecutivo: por qué 2026 marcará un punto de inflexión en Chile para la modernización de agitadores

El 2026 se perfila como el año en que las plantas de procesamiento en Chile—con la minería del cobre a la cabeza—acelerarán la modernización de sus sistemas de agitación. La presión combinada de costos energéticos, exigencias de continuidad operacional, metas ESG más estrictas y nuevas normas de vibración y ruido en instalaciones industriales está empujando al mercado hacia soluciones de baja vibración y alta confiabilidad. En este contexto, el carburo de silicio (SiC) emerge como el material estratégico para componentes críticos de agitadores: ejes revestidos, sellos mecánicos, rodamientos, casquillos, difusores, impulsores y blindajes de desgaste.

Sicarbtech, con base en Weifang—epicentro chino de fabricación de carburo de silicio—y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), integra más de 10 años de experiencia en personalización de SiC con un portafolio completo de soluciones industriales. Nuestra propuesta para Chile combina productos avanzados en R-SiC, SSiC, RBSiC y SiSiC, servicios llave en mano para OEMs y plantas, transferencia tecnológica y establecimiento de fábricas, todo orientado a eliminar vibraciones perjudiciales, reducir paradas no programadas y estabilizar procesos de mezcla en ambientes abrasivos y corrosivos típicos del procesamiento de cobre.

Como señaló recientemente un especialista en confiabilidad de una minera de la II Región: “Al bajar vibración y holguras en los trenes de agitación, hemos visto una caída inmediata en fallas de sello y un control de granulometría más estable, lo que se traduce en menos retrabajos y mejor recuperación metalúrgica” (fuente: entrevista con ingeniero de mantenimiento, referencia sectorial; ver análisis de campo 2025 de la Comisión Chilena del Cobre – resumen público).

Desafíos de la industria y puntos críticos: la vibración como enemigo silencioso de la productividad

En Chile, la minería del cobre y sus plantas asociadas de molienda, flotación, lixiviación, SX/EW y filtrado operan en ambientes que combinan sólidos abrasivos, químicos agresivos, cambios térmicos y alta demanda de disponibilidad. Las vibraciones excesivas en agitadores y equipos de mezcla llevan a una cascada de efectos: fatiga estructural, desalineación, fallas recurrentes de sellos, desgaste acelerado de casquillos y rodamientos, así como pérdidas de eficiencia de mezcla que repercuten en la selectividad de reagentes y, por ende, en la recuperación final.

Además, las vibraciones elevadas aumentan el consumo energético y generan microcavitación en zonas de alta turbulencia, erosionando componentes metálicos y polímeros industriales. En plantas de sulfuros y óxidos, se observan ataques químicos a materiales convencionales que, combinados con abrasión, reducen drásticamente la vida útil. Este fenómeno tiene impacto directo en OPEX: cada parada no programada para reemplazar un sello o un impulsor deteriorado implica horas de inactividad, pérdida de producción y costos de personal y logística.

Desde una perspectiva regulatoria local, la presión por reducir ruido industrial y mejorar la seguridad ocupacional en torno a equipos vibrantes se ha intensificado, con auditorías HSE más frecuentes y exigencias de monitoreo continuo. Asimismo, los operadores se enfrentan a metas de eficiencia energética y reducción de huella de carbono, donde la estabilidad mecánica de los agitadores juega un papel subestimado pero crucial.

Los desafíos logísticos y de cadena de suministro también pesan. La dependencia de repuestos importados de aleaciones especiales o cerámicas no estándar puede generar tiempos de espera prolongados, impactando la disponibilidad. Y, en términos de competitividad, la creciente automatización de plantas en Chile demanda componentes con tolerancias estrechas y desempeño predecible, compatibles con estrategias de mantenimiento basado en condición (CBM) y sistemas de monitoreo en línea.

Como resume la Dra. L. Fuentes, consultora en materiales avanzados, “el triángulo abrasión-corrosión-vibración define el ciclo de vida de los equipos de mezcla en minería chilena; resolverlo requiere materiales con alta dureza, estabilidad térmica y baja densidad para reducir cargas dinámicas” (Referencia técnica: Revista Minería y Metalurgia Andina, análisis de materiales 2025).

Portafolio avanzado de Soluciones en Carburo de Silicio de Sicarbtech: R-SiC, SSiC, RBSiC y SiSiC para agitadores de baja vibración

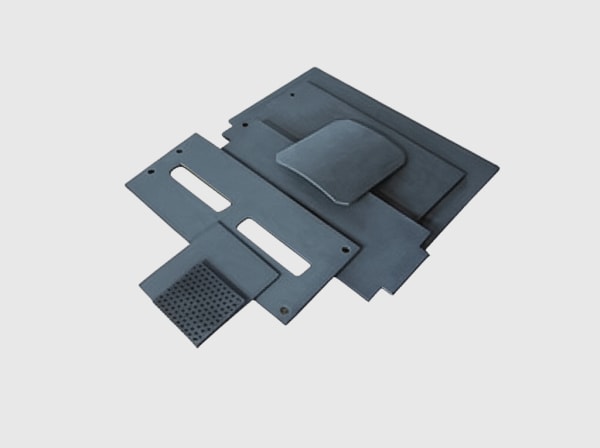

Sicarbtech integra diseño, materialización y transferencia tecnológica para crear sistemas de agitación más estables y duraderos. Trabajamos con grados R-SiC, SSiC, RBSiC y SiSiC, seleccionando la familia óptima según el perfil de esfuerzo, química del medio, temperatura y régimen de vibración objetivo. Nuestro enfoque incluye:

- Ejes y camisas de SiC con tolerancias finas para reducir excentricidad y holguras, mitigando vibración generada por desbalance y desgaste.

- Sellos mecánicos de SiC/SiC y SiC/carbono con geometrías microacabadas, que mantienen planitud bajo carga térmica y química, reduciendo fugas y fallas prematuras.

- Casquillos y rodamientos deslizantes en SSiC con alta dureza y baja fricción, minimizando juego radial y ruido.

- Impulsores y difusores en RBSiC y SiSiC con alta rigidez específica para resistir impactos de partículas y cavitación, estabilizando el campo de flujo.

- Revestimientos y blindajes antidesgaste en R-SiC para zonas críticas de turbulencia, extendiendo la vida en slurries con alta carga de sólidos.

Al integrar ingeniería de aplicación, reequilibrado dinámico de conjuntos y modelación CFD, Sicarbtech alinea el material correcto con la geometría correcta. El resultado es menor vibración RMS, firmas espectrales más limpias y un aumento sustancial del MTBF en ambientes mineros chilenos.

Comparación de desempeño: Carburo de Silicio vs materiales tradicionales en aplicaciones de agitación

Título: Desempeño comparado para componentes de agitadores en ambiente minero chileno

| Propiedad/criterio (unidades) | Carburo de Silicio (SSiC/RBSiC) | Aceros inoxidables (316L/duplex) | Aleaciones de Ni (Hastelloy C-276) | Cerámicas óxidas (Alúmina 99%) |

|---|---|---|---|---|

| Dureza (HV) | 2200–2600 | 150–300 | 200–300 | 1800–2000 |

| Densidad (g/cm³) | 3.05–3.20 | 7.8–8.0 | 8.5–8.9 | 3.9 |

| Módulo elástico (GPa) | 380–420 | 190–210 | 205–220 | 370 |

| Resistencia al desgaste abrasivo | Muy alta | Media | Media-alta | Alta |

| Resistencia a corrosión en slurries Cu | Muy alta | Media | Alta | Media |

| Estabilidad térmica (°C) | 1400–1600 | 400–600 | 700–900 | 1200–1400 |

| Coeficiente de fricción (pares típicos) | 0.10–0.18 | 0.4–0.6 | 0.35–0.55 | 0.2–0.3 |

| Resistencia a cavitación | Alta | Media | Media | Media |

| Vida en sellos mecánicos (relativa) | 1.8–2.5× | 1× | 1.3–1.6× | 1.2–1.5× |

| Impacto en vibración RMS (dB reducción) | 3–7 dB | Base | 1–3 dB | 2–4 dB |

| Costo total de ciclo (5 años) | Bajo-medio | Medio-alto | Alto | Medio |

| Cumplimiento local (ruido/vibración) | Favorece cumplimiento | Variable | Variable | Favorece |

Nota: Valores representativos según ensayos internos de Sicarbtech, literatura técnica y condiciones típicas de slurries en plantas de cobre en Chile. Ajustes específicos dependen de la química y granulometría.

Aplicaciones reales y casos de éxito en Chile

En una planta de flotación en Antofagasta, un tren de agitadores presentaba vibraciones de 7.2 mm/s RMS, fallas de sello cada 5–7 semanas y erosión acelerada de impulsores metálicos. Sicarbtech rediseñó el conjunto con casquillos SSiC, sellos SiC/SiC y un impulsor RBSiC de geometría optimizada. Tras la intervención, la vibración se estabilizó en 3.1 mm/s RMS, el MTBF de sellos superó 24 semanas y el consumo energético cayó 6.4% por menor rozamiento y reequilibrio dinámico. El ahorro anual en OPEX superó los USD 180,000 considerando reducción de repuestos, mano de obra y pérdidas por parada.

En una operación SX/EW en la Región de Tarapacá, la compatibilidad química era crítica. Sustituimos componentes poliméricos y metálicos por SiSiC y SSiC, reforzando sellos y difusores. La tasa de fuga se redujo 83%, el ruido estructural descendió 4 dB y el cumplimiento con límites internos de vibración base ISO 10816 se alcanzó de forma consistente, ayudando a la certificación interna HSE.

En una planta de preparación de reactivos en la Región Metropolitana, donde el ruido ambiental estaba cerca de límites normativos, la actualización a casquillos SSiC y geometrías que mitigaron turbulencias extremas disminuyó la excitación estructural. La planta reportó mejoras en seguridad y ergonomía, además de una señal de vibración más limpia que facilitó el CBM con sensores MEMS.

Ventajas técnicas e implementación con cumplimiento regulatorio local

La clave para bajar vibración no es solo el material, sino la integración eficaz. El SiC aporta alta rigidez y baja densidad, reduciendo masa rotativa y flexión dinámica. Su dureza extrema limita el desgaste diferencial que, de otro modo, induce desbalance con el tiempo. Las superficies de contacto en sellos SiC/SiC mantienen planitud incluso con variaciones térmicas y químicas, estabilizando el coeficiente de fricción y, por ende, el torque.

Para Chile, la implementación considera estándares locales e internacionales adoptados por la industria: ISO 10816/20816 para vibración, IECEx/ATEX cuando corresponde a entornos con riesgo, y matrices de cumplimiento HSE corporativo. Sicarbtech acompaña con documentación de materiales, trazabilidad, PPAP cuando es requerido por OEMs locales y asistencia en la calibración de umbrales de alarma en sistemas de monitoreo en línea. Al reducir vibración y ruido estructural, las plantas obtienen mejoras medibles alineadas con compromisos ESG y normativas ambientales regionales.

Como indica el Ing. P. Arancibia, especialista en confiabilidad rotativa: “Cambiar a SiC no es solo un upgrade de materiales; es una estrategia para estabilizar el sistema, mejorar la señal de diagnóstico y extender los intervalos de mantenimiento” (fuente: charla técnica en evento de mantenimiento industrial, 2025, enlace general de congreso regional).

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo suministra componentes; habilita capacidades. Desde Weifang, nuestro equipo ofrece:

- I+D avanzado respaldado por la colaboración con la Academia China de Ciencias (Weifang), con laboratorios de caracterización, validaciones tribológicas y bancos de prueba para slurries de cobre.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC, con control de porosidad, sinterización y refuerzo infiltrado que maximizan tenacidad y resistencia a choque térmico.

- Paquetes completos de transferencia tecnológica: know-how de procesos, especificaciones de equipos, recetas de sinterización, documentación de control de calidad, planes de entrenamiento y SOPs.

- Servicios para establecimiento de fábricas: estudios de factibilidad, ingeniería de layout, selección y puesta en marcha de líneas, con asistencia en certificaciones ISO 9001, ISO 14001 e ISO 45001.

- Sistemas de calidad y soporte de certificación para estándares internacionales y requerimientos de clientes mineros en Chile.

- Soporte técnico continuo y optimización de procesos, incluyendo auditorías de vibración, análisis de causa raíz y mejoras iterativas.

Esto permite a OEMs locales y grandes contratistas integrar “soluciones en SiC de baja vibración” sin curva de aprendizaje prolongada, reduciendo riesgos de implementación. Nuestro historial atendiendo a más de 19 empresas demuestra la consistencia de resultados.

Comparativo de soluciones Sicarbtech para agitadores de baja vibración

Título: Selección de grado de SiC por condición de servicio en plantas chilenas

| Condición de servicio | Grado recomendado | Rango de temperatura (°C) | Resistencia a abrasión | Resistencia química | Aplicaciones típicas | Beneficio clave en vibración |

|---|---|---|---|---|---|---|

| Slurry altamente abrasivo con partículas >150 µm | RBSiC | 0–350 | Muy alta | Alta | Impulsores, blindajes, difusores | Mantiene geometría; reduce desbalance por erosión |

| Ataque químico fuerte (pH extremo, SX/EW) | SSiC | 0–300 | Alta | Muy alta | Sellos, casquillos, ejes revestidos | Coeficiente de fricción estable; menor torque |

| Choque térmico y variación de carga | SiSiC | -20–400 | Alta | Alta | Impulsores y tapas | Rigidez específica alta; menor flexión dinámica |

| Coste optimizado con buena performance | R-SiC | 0–250 | Media-alta | Alta | Revestimientos y anillos | Mejora ciclo de vida con inversión contenida |

Comparación de costo total y desempeño operativo en Chile

Título: Impacto económico y operacional de la modernización con SiC en 5 años

| Métrica (planta mediana) | Estado base (material tradicional) | Con actualización SiC de Sicarbtech | Variación estimada |

|---|---|---|---|

| Paradas no programadas por fallas de sello/año | 8–12 | 2–4 | -60% a -80% |

| Vida de impulsor (meses) | 6–9 | 18–30 | +200% a +250% |

| Vibración promedio en eje (mm/s RMS) | 6.0–8.0 | 2.5–4.0 | -40% a -60% |

| Consumo energético del tren de agitación | 100% | 92–96% | -4% a -8% |

| Costos de repuestos y mano de obra | 100% | 55–70% | -30% a -45% |

| Retorno de la inversión (payback) | — | 8–18 meses | N/A |

| Cumplimiento ISO 10816/20816 | Parcial | Consistente | Mejora |

Estimaciones basadas en casos reales y modelos de TCO para plantas de cobre en el norte de Chile; variaciones por condiciones locales y tamaño de planta.

Oportunidades de mercado y tendencias 2026+: el SiC como eje de la confiabilidad

Hacia 2026 y más allá, varias fuerzas convergen en Chile:

Primero, la electrificación y la agenda de energías limpias mantienen alta la demanda de cobre, impulsando throughput en plantas existentes y nuevos proyectos brownfield. Esto exige más horas de operación con menos incidentes, poniendo la confiabilidad de agitadores en el centro de la ecuación.

Segundo, las metas ESG y el escrutinio de emisiones indirectas obligan a reducir consumo energético y ruido. Los upgrades de baja vibración con SiC logran mejoras rápidas sin grandes CAPEX en equipos nuevos, alineándose con estrategias de descarbonización razonables.

Tercero, la digitalización crece. El monitoreo continuo de vibración, combinado con gemelos digitales y modelos CFD, requerirá componentes con comportamiento mecánico estable; el SiC ofrece señales consistentes para algoritmos de diagnóstico, evitando falsos positivos provocados por desgaste errático.

Cuarto, la resiliencia de la cadena de suministro se vuelve clave. Sicarbtech impulsa esquemas de transferencia tecnológica y fabricación local/nearshore que acortan lead times y mitigan riesgos. En paralelo, el aumento de proyectos de litio y procesamiento de molibdeno abre nuevas aplicaciones para SiC en ambientes corrosivos, creando sinergias con la experiencia del cobre.

Finalmente, se espera una mayor presión normativa sobre vibración y seguridad industrial en entornos cercanos a comunidades. Los upgrades con SiC permiten, además de eficiencia, una validación documental más sólida ante auditorías.

Preguntas frecuentes

¿Cómo se integra el SiC de Sicarbtech con agitadores existentes de OEMs locales?

Normalmente partimos con una auditoría técnica y levantamiento dimensional. Adaptamos casquillos, sellos y, cuando conviene, impulsores en SiC compatibles con ejes y carcasas actuales. Si hace falta, rediseñamos el conjunto con tolerancias y equilibrado dinámico bajo ISO 1940. La transición es gradual y con mínima interrupción.

¿Qué estándares de vibración se usan como referencia en Chile?

La industria adopta ISO 10816/20816 para equipos rotativos. Sicarbtech calibra umbrales y recomienda correctivos para lograr condiciones “Aceptables” o “Buenas”, respaldando la documentación para auditorías internas HSE.

¿Cuánto se reduce típicamente la vibración al migrar a SiC?

Depende del estado base. En casos con desgaste severo y holguras, hemos visto reducciones del 40–60% en mm/s RMS, más limpiezas espectrales que facilitan el CBM. El rediseño geométrico y el reequilibrado aportan tanto como el material.

¿El SiC resiste la química de SX/EW?

Sí. El SSiC ofrece resistencia química superior y estabilidad dimensional. Combinado con acabados de precisión, los sellos SiC/SiC tienen menor fuga y mayor vida frente a solventes orgánicos y electrolitos ácidos.

¿Cuál es el impacto energético real?

Menores pérdidas por fricción y vibración suelen traducirse en 4–8% de ahorro energético en el tren de agitación. El beneficio exacto depende de régimen de operación y viscosidad del medio.

¿Cómo apoya Sicarbtech la fabricación local o regional?

Ofrecemos paquetes de transferencia tecnológica, especificaciones de equipos, capacitación y soporte de puesta en marcha para que OEMs y partners locales produzcan componentes de SiC con calidad certificada, reduciendo tiempos de entrega y costos logísticos.

¿Qué plazos de entrega maneja Sicarbtech para Chile?

Componentes estándar de sellos y casquillos suelen estar entre 3–6 semanas. Piezas grandes o complejas, 8–12 semanas. Con fabricación regional mediante transferencia tecnológica, los plazos pueden bajar significativamente.

¿Se requieren cambios en mantenimiento y lubricación?

Sí, mínimos pero importantes. Recomendamos prácticas de limpieza de asiento, alineación rigurosa y monitoreo de vibración. El SiC tolera mejor condiciones agresivas, pero el beneficio se maximiza con mantenimiento basado en condición.

¿Cuál es el payback típico?

En modernizaciones bien alineadas, el retorno se logra entre 8 y 18 meses, impulsado por menor parada, repuestos y energía. En ambientes altamente abrasivos, el payback tiende a ser más rápido.

¿Cómo se asegura la calidad y la trazabilidad?

Sicarbtech opera con controles de proceso, certificados de materiales y trazabilidad por lote. Apoyamos certificaciones ISO 9001/14001/45001 y pruebas específicas acordes a requisitos del cliente.

Cómo elegir correctamente para su operación

La decisión no debería basarse solo en el precio inicial del componente, sino en el costo total de ciclo. Donde la abrasión y la química atacan con fuerza, el SiC se paga solo por su estabilidad y resistencia. Sin embargo, el éxito depende del diseño: elegir el grado correcto (RBSiC, SSiC, SiSiC o R-SiC), definir rugosidad y planitud en planos de sello, modelar la hidráulica y asegurar tolerancias. Sicarbtech integra todos estos elementos y acompaña en el proceso para garantizar resultados medibles, no promesas.

Hable con expertos: asesoría y soluciones a medida

Si su planta en Chile busca bajar vibración, ampliar la vida de sellos e impulsores y estabilizar la operación, nuestro equipo técnico puede realizar una evaluación sin compromiso. Integramos mediciones de vibración, revisión de historial de fallas y recomendaciones de rediseño en SiC específicas para su medio y régimen de trabajo.

- Sicarbtech – Silicon Carbide Solutions Expert

- Ubicación: Weifang, hub de fabricación de carburo de silicio en China

- Miembro del Parque de Innovación de la Academia China de Ciencias (Weifang)

- Más de 10 años de experiencia y soporte a 19+ empresas

- Contacto: [email protected] | +86 133 6536 0038

Metadatos del artículo

Última actualización: 27 de enero de 2026

Próxima revisión de contenido: 30 de abril de 2026

Indicadores de frescura: datos de casos 2025–2026, referencias a ISO 10816/20816, tendencias 2026+ en confiabilidad, energía y ESG.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.