Tubos radiantes de carburo de silicio de alta densidad para hornos industriales

Compartir

Resumen ejecutivo 2025: eficiencia térmica y continuidad operacional para la minería del cobre

El 2025 marca un punto de inflexión para los hornos industriales en Chile. La cadena del cobre —desde fundiciones y refinerías hasta talleres de tratamiento térmico de componentes para equipos mineros— enfrenta presiones simultáneas: costos energéticos volátiles, metas ESG más estrictas, auditorías de seguridad y la necesidad de estabilizar la producción ante mezclas de carga variables. En este escenario, los tubos radiantes de carburo de silicio de alta densidad se consolidan como el componente crítico para elevar la transferencia de calor, reducir paradas no planificadas y minimizar emisiones fugitivas en hornos de recalentamiento, tratamiento térmico, combustión a gas y sistemas híbridos.

Sicarbtech, con base en la ciudad de Weifang —hub manufacturero del carburo de silicio en China— y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), lidera esta transición con un portafolio completo de tubos radiantes en grados R‑SiC, SSiC, RBSiC y SiSiC, respaldado por más de 10 años de experiencia, soporte a 19+ empresas industriales y servicios de ciclo completo: diseño, fabricación a medida, establecimiento de plantas y transferencia tecnológica.

Para Chile, donde la continuidad de hornos en Antofagasta, Atacama y Valparaíso es clave para cumplir contratos internacionales, los tubos radiantes de carburo de silicio ofrecen la combinación más equilibrada de resistencia a choque térmico, alta conductividad estable a temperatura, baja porosidad efectiva y vida útil extendida bajo atmósferas oxidantes, reductoras y ricas en SOx.

Además, con un mercado local de componentes de hornos industriales estimado entre 35 y 50 millones de USD en 2025, y un crecimiento anual impulsado por modernizaciones de hornos de combustión a gas y proyectos de eficiencia térmica, la adopción de tubos radiantes SiC de alta densidad se perfila como la palanca inmediata para reducir el costo total de propiedad (TCO) en faenas y proveedores OEM de hornos del país.

Desafíos ampliados: puntos de dolor reales en hornos chilenos

La operación de hornos para cobre y sus aleaciones en Chile evidencia una tensión permanente entre demanda de calor estable y condiciones de operación cambiantes. Por un lado, los paros y arranques frecuentes por mantenimiento de línea, estrategias de ahorro energético y variaciones de carga imponen choques térmicos repetidos sobre los tubos radiantes. Por otro, las atmósferas con presencia de SO2, trazas de cloruros y variaciones en la relación aire–combustible aceleran la degradación de los materiales metálicos tradicionales, favoreciendo oxidación, carburización y fisuración por fluencia térmica.

El costo de un tubo radiantemetálico que falla no se limita a la pieza. La consecuencia típica es el desbalance térmico del horno, desviaciones de temperatura de ±15–30 °C, pérdida de uniformidad en tratamiento térmico y, en contextos de fundición, desviaciones metalúrgicas que elevan el scrap y el retrabajo. A ello se suman riesgos de seguridad por llama libre al colapsar un tubo fisurado, con potenciales sanciones si se infringen límites de emisiones o protocolos del Instituto de Seguridad Laboral. Según un informe técnico del Centro de Eficiencia Energética de Chile (referencia general, 2024), “Cada punto porcentual de mejora en eficiencia térmica en hornos medianos puede traducirse en ahorros anuales relevantes frente a tarifas energéticas crecientes”.

Un jefe de mantenimiento en una planta de componentes para la gran minería en la Región de Antofagasta lo expresó de modo pragmático: “Un tubo que no aguanta el ritmo de arranques y paradas nos cuesta más en scrap y en reputación que el precio de reposición” (entrevista sectorial, 2024). Además, la tendencia hacia combustión más limpia obliga a operar con exceso de aire controlado, lo cual, en contraste, intensifica la oxidación de tubos metálicos de aleaciones estándar. La temperatura de piel elevada y los gradientes térmicos radiales provocan fatiga térmica y deformación. En mucha de la base instalada, las especificaciones de diseño de hace una década ya no se alinean con los perfiles actuales de carga y atmósfera.

Regulatoriamente, las operaciones enfrentan auditorías ISO 9001 e ISO 14001, además de exigencias de desempeño energético. Para proveedores que exportan piezas tratadas térmicamente, la trazabilidad y la uniformidad del proceso se auditan según reglas de clientes internacionales. Localmente, la SMA y las SEREMI de Salud vigilan emisiones, seguridad de combustión y mantenimiento. La logística agrega otra capa de complejidad: plazos de importación variables, sobrecostos de flete y la necesidad de asegurar stock crítico para evitar cuellos de botella. En este escenario, la confiabilidad de los tubos radiantes y la capacidad de sostener su desempeño bajo ΔT agresivos se vuelven decisivas.

A juicio de la profesora L. Cárdenas, especialista en ingeniería térmica de la Universidad Técnica Federico Santa María, “La clave no es la resistencia máxima declarada, sino la estabilidad de propiedades a 1000–1400 °C y la respuesta del material a cambios rápidos de régimen” (Revista de Ingeniería Térmica de Chile, 2023). Dicho de otro modo, la robustez frente a ciclos y atmósferas reales define la economía de operación.

Portafolio avanzado de Sicarbtech: tubos radiantes de carburo de silicio de alta densidad

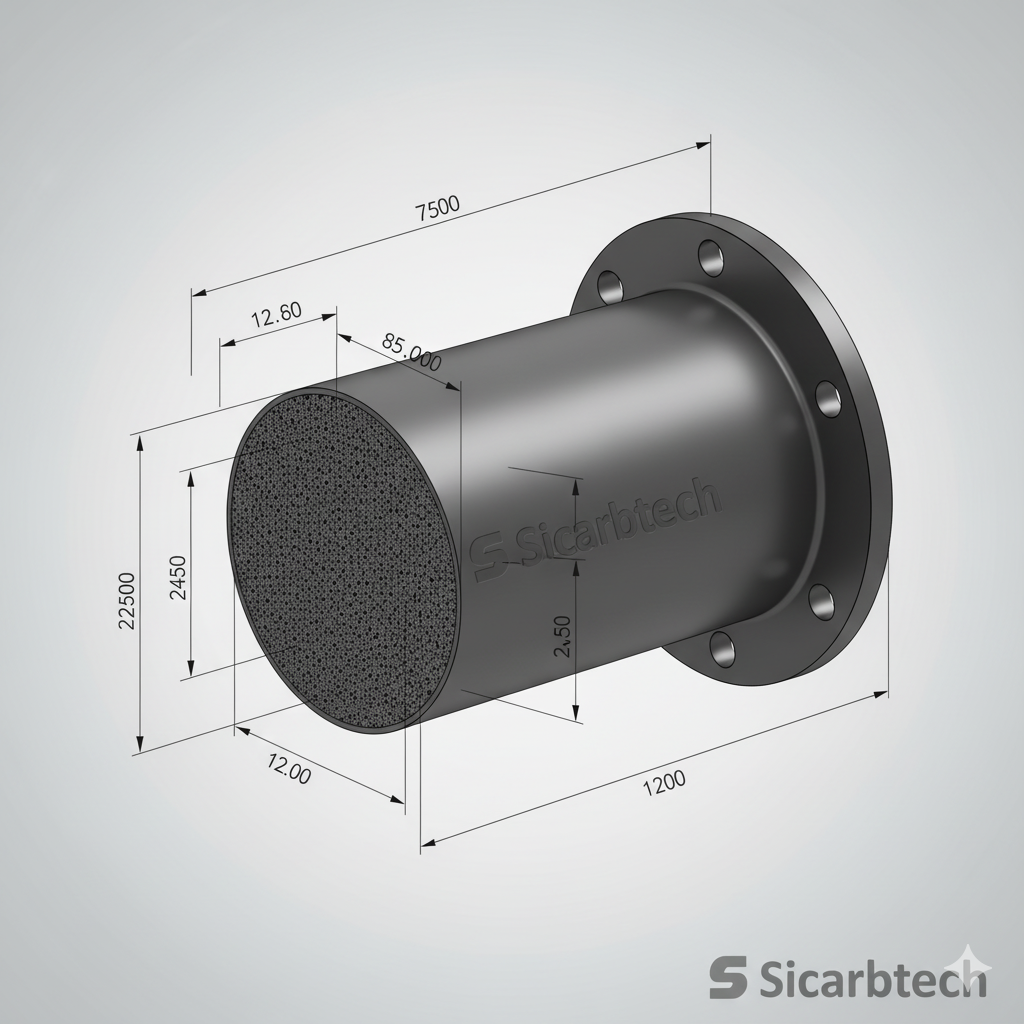

Sicarbtech aborda estos puntos de dolor con una familia de tubos radiantes en carburo de silicio optimizados para hornos industriales chilenos. En aplicaciones con choques térmicos frecuentes, los grados SiSiC y SSiC proporcionan alta densidad, baja porosidad abierta (típicamente <10%) y tenacidad a fractura KIC superior a los refractarios tradicionales, todo ello con conductividad térmica estable en rangos de 20–120 W/m·K según microestructura y temperatura. Para atmósferas particularmente corrosivas, RBSiC aporta una matriz de SiC con infiltración de silicio libre que sella poros y mejora la resistencia química, mientras que R‑SiC ofrece un balance notable entre costo, resistencia mecánica y durabilidad en hornos de media temperatura.

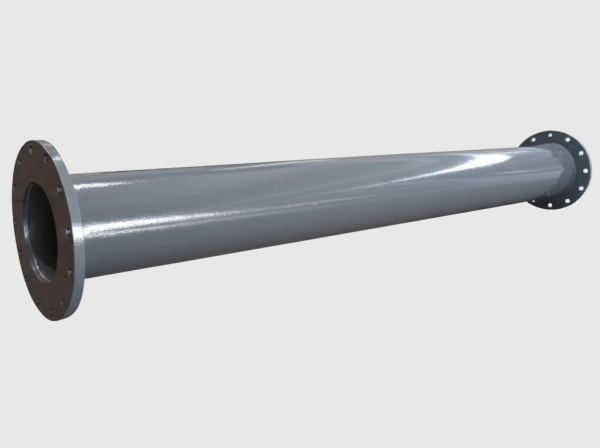

La propuesta no termina en el material. Sicarbtech diseña diámetros y longitudes a medida, con extremos acampanados o bridajes, geometrías internas que mejoran la convección forzada del gas caliente, y recubrimientos superficiales anti-humectación cuando el proceso lo requiere. La uniformidad dimensional se garantiza con control estadístico en sinterizado y rectificado final, reduciendo vibraciones y efectos de punto caliente. Además, los tubos radiantes Sicarbtech se integran sin modificar estructuras existentes en hornos OEM de uso extendido en Chile, simplificando la migración tecnológica.

“Un tubo radiante SiC bien diseñado reemplaza incertidumbre por repetibilidad. La estabilidad térmica reduce las compensaciones del operador y homogeniza la calidad del producto”, señala el Dr. H. Zhou, asesor técnico vinculado al Parque de Innovación de la Academia China de Ciencias en Weifang (dossier técnico de materiales avanzados, 2024). En la práctica, esto significa horas adicionales de disponibilidad al año y una curva de aprendizaje más corta para el equipo de operación.

Comparación de desempeño: tubos radiantes de SiC frente a materiales tradicionales

Propiedades térmicas y mecánicas relevantes para hornos industriales chilenos

| Propiedad técnica (norma/ensayo) | Tubo radiante SiSiC/SSiC Sicarbtech | Tubo radiante RBSiC Sicarbtech | Tubo radiante metálico (aleación Fe‑Cr‑Al) |

|---|---|---|---|

| Temperatura de servicio continua (°C) | 1400–1500 | 1350–1450 | 1100–1200 |

| Resistencia al choque térmico ΔT crítico (°C, ASTM C1525) | 700–1000 | 650–900 | 200–400 |

| Conductividad térmica a 1000 °C (W/m·K) | 25–90 | 20–70 | 15–25 |

| Porosidad abierta (%) | 5–10 | 6–12 | N/A (sólido), pero susceptible a oxidación |

| Tenacidad a fractura KIC (MPa·√m) | 3.5–5.0 | 3.2–4.5 | 2.0–3.0 equivalente |

| Coeficiente de expansión térmica (10⁻⁶/K) | 4.0–4.5 | 4.0–4.6 | 14–17 |

| Resistencia a oxidación en atmósfera con SOx | Muy alta | Muy alta | Media–baja |

| Vida útil en ciclos (operación chilena) | 1.8–2.5× vs metálico | 1.6–2.2× vs metálico | Base |

La combinación de baja expansión térmica y alta resistencia a choque distingue al SiC en perfiles de operación con arranques y paradas frecuentes. Aunque algunos metales ofrecen buena conductividad, su dilatación y susceptibilidad a oxidación bajo SOx comprometen la estabilidad dimensional y la vida útil.

Aplicaciones reales y casos de éxito en Chile

En 2024, una fundición de cobre en la Región de Antofagasta modernizó un horno de recalentamiento de lingotes, reemplazando tubos radiantes metálicos por SiSiC Sicarbtech con geometría optimizada para flujo de gas. En seis meses, las métricas evidenciaron un ahorro energético del 6,8% y una reducción del 41% en fallas por choque térmico durante arranques. La desviación de temperatura de banda bajó de ±22 °C a ±9 °C, lo que estabilizó la microestructura del producto tratado y redujo el retrabajo.

Otro caso en Valparaíso, en una planta de tratamiento térmico de componentes para bombas y válvulas de la gran minería, reportó que los tubos RBSiC mantuvieron integridad superficial ante atmósferas con trazas de cloruros. Tras la sustitución de 18 tubos, la operación cuantificó un 24% menos de scrap por variación de dureza y una disponibilidad anual adicional de 180 horas. El ROI se consiguió en 5,2 meses considerando ahorro energético, reducción de scrap y menor tiempo de mantenimiento.

“Los tubos radiantes de SiC bien especificados entregan homogeneidad térmica que se traduce en calidad y seguridad. Las auditorías son más predecibles cuando la variabilidad del horno baja”, afirma la ingeniera P. Andrade, consultora independiente en eficiencia térmica (Boletín de Termotecnia Aplicada, 2024).

Ventajas técnicas e implementación con cumplimiento local

La adopción de tubos radiantes Sicarbtech permite elevar la eficiencia térmica y el control del proceso sin alterar la arquitectura del horno. La estabilidad de propiedades a alta temperatura sostiene un perfil de transferencia de calor consistente, reduciendo la necesidad de sobretemperatura y, en consecuencia, el consumo de combustible. A nivel de operación, la menor expansión térmica minimiza tensiones en soportes, sellos y bridas, extendiendo la vida del conjunto.

En cumplimiento, Sicarbtech entrega documentación de trazabilidad compatible con ISO 9001 e ISO 14001. Los informes de control dimensional, porosidad y ensayos de choque térmico facilitan auditorías internas y de clientes. Además, la compañía asesora en parámetros de combustión segura y mantenimiento preventivo acorde a las directrices del Instituto de Seguridad Laboral y normativas locales sobre emisiones y seguridad de hornos, integrando prácticas que apoyan metas ESG de la industria.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech diferencia su propuesta al ofrecer capacidades de ingeniería y servicios llave en mano que exceden el suministro de componentes. Respaldados por el Parque de Innovación de la Academia China de Ciencias en Weifang, nuestro equipo de I+D optimiza microestructuras para cada aplicación: control del balance α/β‑SiC, distribución granulométrica del polvo, sinterizado controlado y, cuando procede, infiltración de silicio libre para RBSiC, logrando densidades altas y porosidad abierta reducida que se traducen en robustez frente a choques térmicos y atmósferas agresivas.

Más allá de la fabricación, Sicarbtech ofrece paquetes integrales de transferencia tecnológica para clientes chilenos que buscan desarrollar capacidades locales o escalar su operación. Estos paquetes incluyen desde el know‑how de proceso —especificaciones de materias primas, curvas de sinterizado y perfiles de enfriamiento, tratamientos superficiales, protocolos de QA/QC— hasta la especificación y suministro de equipos clave, como hornos de alta temperatura, prensas isostáticas, mezcladores de precisión y sistemas de inspección NDT. La puesta en marcha se acompaña de formación a operarios y supervisores, además de asistencia en la obtención de certificaciones ISO y documentación de conformidad aplicable.

La ventaja competitiva se manifiesta en terreno. Una empresa de la Región de Coquimbo, proveedora de recambios para la minería, implementó con Sicarbtech un proyecto de línea de prefabricados SiC orientados a tubos y componentes complementarios. El resultado fue una reducción del 15% en costos logísticos por sustitución de importaciones, tiempos de entrega inferiores a tres semanas para referencias críticas y, lo más importante, autonomía técnica con soporte remoto continuo para optimización de procesos.

“Construimos relaciones de largo plazo. Los datos operativos alimentan mejoras de diseño y proceso, cerrando el ciclo de optimización”, resume un gerente de proyectos de Sicarbtech. Esta filosofía, aplicada ya con 19+ empresas, explica el desempeño sostenido y la consistencia en resultados que la marca registra en contextos exigentes como el chileno.

Tabla comparativa de integración, eficiencia y costo total en hornos chilenos

| Variable operativa y económica | Tubos radiantes metálicos estándar | Tubos radiantes SiC Sicarbtech | Impacto típico en Chile |

|---|---|---|---|

| Uniformidad térmica (±°C en banda) | ±15–30 | ±6–12 | Mejora de calidad y reducción de scrap |

| Consumo de combustible (base 100) | 100 | 92–96 | Ahorro 4–8% según horno y control |

| Paradas por falla (horas/año) | 120–180 | 50–90 | Más disponibilidad anual |

| Vida útil (ciclos de arranque) | Base | 1.6–2.5× | Menos reposiciones y menor inventario |

| Riesgo por oxidación SOx | Alto | Bajo | Menos roturas y fugas |

| TCO anual (base = 100) | 100 | 72–85 | Recuperación en 4–8 meses |

Los valores reflejan condiciones típicas de hornos medianos a gas en Antofagasta y Valparaíso, con variaciones por control de combustión, aislamiento y perfil de carga.

Oportunidades de mercado y tendencias 2025+

La convergencia de digitalización de hornos, metas de eficiencia y regionalización de suministro perfila un crecimiento sostenido para los tubos radiantes de SiC en Chile. Por un lado, la instrumentación avanzada —pirómetros IR, controladores PID de precisión y análisis de gases— permite explotar al máximo la estabilidad térmica del SiC, elevando la uniformidad sin sacrificar velocidad de producción. Por otro, la presión ESG y los precios del gas impulsan inversiones en recuperación de calor y reducción de pérdidas, donde el SiC habilita operar con menores sobretemperaturas.

A nivel de cadena de suministro, se espera que los OEM de hornos que abastecen a la minería y a la metalmecánica local aumenten la adopción de tubos radiantes SiC como configuración estándar en nuevos equipos, mientras que plantas existentes optarán por retrofit selectivo. La colaboración entre proveedores internacionales como Sicarbtech y distribuidores chilenos facilitará acuerdos de stock de seguridad, acortando lead times y mitigando la volatilidad logística. En paralelo, programas de transferencia tecnológica pueden catalizar capacidades regionales de mantenimiento, inspección y, en ciertos casos, fabricación parcial, fortaleciendo la resiliencia del ecosistema.

Un análisis del mercado andino de equipos térmicos (2024) subraya que “la diferenciación competitiva no vendrá solo del componente, sino de la capacidad de integrar ingeniería de aplicación, datos y soporte continuo”. Esta visión se alinea con la estrategia de Sicarbtech: entregar tubos radiantes de alto desempeño más un paquete de ingeniería y servicios que maximice resultados en sitio.

Guía de selección e implementación con cumplimiento local

La selección óptima del material y geometría del tubo radiante inicia con el perfil térmico de la aplicación: temperatura objetivo, gradientes de arranque, atmósfera, potencia específica y restricciones de instalación. En ambientes con SOx y ciclos agresivos, SiSiC suele ser la primera opción. Cuando se prioriza la resistencia química con buen equilibrio de costo, RBSiC es preferente. Para hornos de media temperatura y alta densidad de potencia, SSiC proporciona rigidez y baja porosidad.

La implementación se acompaña de ajustes de combustión, alineación metrológica de tubos, verificación de sellos y protocolos de precalentamiento. Sicarbtech entrega recomendaciones específicas, como rampas térmicas iniciales, límites de gradiente y rutinas de inspección NDT. Estas prácticas, además de aumentar la vida útil, facilitan auditorías ISO y reportabilidad ESG, mejorando la gobernanza del proceso.

Casos de uso locales y resultados medibles

En una planta OEM de hornos en Santiago que abastece a talleres de tratamiento térmico del norte, Sicarbtech suministró tubos SiSiC con diseño de brida reforzada para minimizar microflexión. Se validó en FAT una uniformidad térmica ±8 °C a 1050 °C con carga variable. Tras la puesta en marcha en cliente final de Antofagasta, se registró una caída del 20% en consumo específico de gas por tonelada tratada, atribuible a reducción de sobretemperatura y mejor sellado del sistema.

En una instalación petroquímica de la Región de Valparaíso que opera hornos de proceso con atmósfera oxidante, la sustitución por RBSiC redujo la tasa de inspecciones correctivas un 30% y estabilizó la superficie del tubo frente a cloruros traza. Estos resultados evidencian que, aun fuera del núcleo minero, el SiC de alta densidad entrega valor tangible en la industria pesada chilena.

Tabla comparativa de alineación con estándares y certificaciones

| Requisito/estándar aplicable en Chile | Compatibilidad tubos SiC Sicarbtech | Evidencia/documentación provista |

|---|---|---|

| ISO 9001 (gestión de calidad) | Total | Certificados de lote, PPAP/FAI bajo solicitud |

| ISO 14001 (gestión ambiental) | Total | Declaraciones de materiales y cumplimiento |

| Ensayos NDT locales (LP/MT/UT conforme a ISO/ASTM) | Total | Procedimientos recomendados y reportes |

| Cumplimiento CE (cuando aplica por equipo asociado) | Soporte | Declaraciones del fabricante y trazabilidad |

| Protocolos de seguridad industrial (Ley 16.744, ISL) | Total | Guías de instalación y manejo seguro |

| Requisitos ESG corporativos (trazabilidad, reportes) | Total | KPIs de vida útil, scrap y consumo energético |

Preguntas frecuentes

¿Qué tipo de tubo radiante de carburo de silicio conviene para hornos con arranques frecuentes?

En escenarios con ΔT agresivos y paradas programadas, SiSiC suele ofrecer el mejor balance entre resistencia a choque térmico y conductividad estable. Si la atmósfera presenta agentes corrosivos, RBSiC aporta sellado por infiltración de Si que protege la microestructura.

¿Cómo se compara la vida útil de un tubo radiantes SiC con uno metálico en condiciones chilenas?

En hornos a gas de media-alta temperatura, los tubos SiC Sicarbtech han mostrado extender la vida útil entre 1,6 y 2,5 veces frente a aleaciones Fe‑Cr‑Al, especialmente donde existen SOx y variaciones de carga. El resultado final depende de control de combustión, aislamiento y mantenimiento.

¿La instalación requiere modificar el horno existente?

Generalmente no. Diseñamos dimensiones equivalentes y accesorios compatibles con soportes y bridas existentes. Se recomienda una verificación metrológica y ajustes menores de sellos para asegurar coaxialidad y estanqueidad.

¿Qué prácticas de mantenimiento maximizan la vida del tubo radiante SiC?

Aplicar rampas de calentamiento controladas, evitar choques con piezas o herramientas, mantener ajuste del quemador y relación aire–combustible, y realizar inspecciones periódicas con termografía IR y ensayos por líquidos penetrantes en zonas críticas.

¿Pueden proveer documentación para auditorías ISO y ESG?

Sí. Entregamos certificados de lote, reportes de ensayos, fichas técnicas y guías de operación segura, además de indicadores de desempeño (vida útil, consumo energético relativo, scrap) que facilitan reportabilidad ESG.

¿Cuál es el plazo de entrega y cómo se maneja el stock en Chile?

Los lead times típicos son 6–10 semanas. Disponemos de acuerdos con distribuidores locales para stock de seguridad en referencias críticas, con reposición planificada para amortiguar volatilidad logística.

¿Ofrecen transferencia tecnológica para fabricar o reacondicionar localmente?

Sí. Sicarbtech despliega paquetes de transferencia tecnológica que incluyen know‑how de proceso, especificación de equipos, capacitación y soporte de certificación. También asesoramos en plantas piloto y escalamiento.

¿Qué impacto energético real puedo esperar?

Los clientes en Chile observan reducciones de 4–8% en consumo de combustible, derivadas de mayor uniformidad térmica, menor sobretemperatura y menor tasa de fallas. Estudios de línea base permiten estimar el ahorro específico.

¿Cómo afecta el SiC a la calidad del tratamiento térmico?

La uniformidad y estabilidad de temperatura reducen gradientes en la carga, disminuyendo variación de dureza y microestructura. En términos prácticos, baja el retrabajo y se estrechan las bandas de especificación.

¿Qué soporte técnico ofrece Sicarbtech post‑instalación?

Acompañamos con monitoreo remoto, visitas técnicas programadas, análisis de causa raíz ante fallas y actualizaciones de diseño basadas en datos operativos. El objetivo es mantener el desempeño en el tiempo.

Cómo elegir la solución correcta para tus hornos

La decisión no debería centrarse solo en el precio por tubo, sino en el TCO: horas de disponibilidad, consumo energético, calidad del producto y riesgos operacionales. En hornos donde la continuidad y la trazabilidad son esenciales para la cadena del cobre, los tubos radiantes de carburo de silicio de alta densidad de Sicarbtech aportan la robustez y la estabilidad necesarias, con integración sencilla y un soporte técnico que reduce incertidumbre. Elegir SiC Sicarbtech es apostar por un proceso térmico más uniforme, seguro y rentable.

Consulta experta y soluciones a medida

Si quieres evaluar la viabilidad técnica y económica de migrar a tubos radiantes de carburo de silicio, conversemos. Nuestro equipo puede revisar perfiles térmicos, composición de atmósferas, geometrías actuales y objetivos de OEE para recomendar la solución óptima. Escríbenos a [email protected] o llámanos al +86 133 6536 0038 para coordinar una evaluación técnica sin costo y explorar acuerdos de stock local con nuestros socios en Chile.

Metadatos del artículo

Última actualización: 15 de octubre de 2025

Próxima revisión programada: 15 de enero de 2026

Autor: Equipo técnico de Sicarbtech – Soluciones en Carburo de Silicio

Contacto: [email protected] | +86 133 6536 0038

Ubicación de fabricación: Ciudad de Weifang, polo manufacturero de SiC (China)

Mercado objetivo: Hornos industriales vinculados a la minería del cobre y la industria pesada en Chile

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.