Soluciones de carburo de silicio para la industria chilena: eficiencia térmica, electrificación y confiabilidad 2025+

Compartir

Resumen ejecutivo: visión 2025 para hornos industriales y minería en Chile

En 2025, las fundiciones y acerías chilenas enfrentan tres prioridades convergentes: electrificación limpia, eficiencia energética y disponibilidad operacional. La modernización de hornos de recalentamiento, tratamiento térmico y cámaras de empuje impulsa la adopción de materiales avanzados como el carburo de silicio (SiC). Con un marco regulatorio que fortalece la gestión de emisiones (Ley Marco de Cambio Climático 21.455), metas de eficiencia energética (Ley 21.305) y exigencias de seguridad y salud (DS 10/2012, DS 594), la transición hacia sistemas de calentamiento de alta performance es estratégica.

Sicarb Tech —ubicada en Weifang, hub manufacturero de SiC en China y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang)— ofrece soluciones integrales de SiC (R‑SiC, SSiC, RBSiC, SiSiC) para hornos de acero, metalurgia, vidrio y cemento, con un enfoque especial en las necesidades de la cadena minera del cobre en Chile. Nuestro portafolio combina ingeniería de materiales, elementos calefactores eléctricos, tubos radiantes, componentes estructurales y servicios llave en mano (custom manufacturing, implantación de fábricas y transferencia tecnológica), logrando mejoras medibles en uniformidad térmica, consumo energético y disponibilidad.

Contacto: [email protected] | +86 133 6536 0038

Desafíos y puntos de dolor de la industria en Chile

La realidad operativa de plantas en regiones como Antofagasta, Atacama y Valparaíso revela una brecha entre la demanda productiva y la capacidad térmica instalada:

- Eficiencia térmica baja en hornos a gas: pérdidas por convección y radiación, recuperación de calor insuficiente y perfiles de temperatura heterogéneos. Esto se traduce en sobreconsumos del 8–15% y mayores emisiones de NOx.

- Variabilidad de la calidad del energético: fluctuaciones en poder calorífico del gas y restricciones intermitentes de suministro eléctrico en faenas remotas elevan la complejidad de control térmico.

- Mantenimiento frecuente y no planificado: calentadores metálicos y refractarios tradicionales sufren oxidación, corrosión sulfurosa y fatiga térmica, con reemplazos cada 4–8 meses y paradas costosas.

- Exigencias regulatorias crecientes: la Ley 21.305 obliga a sistemas de gestión de energía y reportabilidad; el D.S. 38 (emisiones atmosféricas) y normas locales de ruido y seguridad impulsan reconversiones hacia tecnologías más limpias. Para exportadores, la descarbonización (impuestos fronterizos de carbono en la UE) presiona a reducir huella.

- Requisitos de trazabilidad y confiabilidad: clientes downstream exigen consistencia metalúrgica; la no uniformidad de temperatura en palanquillas genera gradientes, defectos superficiales y rechazos costosos.

- Condiciones ambientales severas: atmósferas con polvo, azufre y cloruros; ciclos de arranque-paro a >1.000 °C; shocks térmicos por aperturas de puertas y cargas irregulares.

- Escasez de talento técnico especializado: rotación en faenas, brecha de competencias para control avanzado, instrumentación y mantenimiento predictivo.

- Capex vs. Opex: proyectos compiten por capital; hay preferencia por retrofits etapizados con ROI <24 meses y reducción de Opex garantizada.

- Cadena de suministro: limitada fabricación local de componentes avanzados, plazos largos de importación y necesidad de soporte técnico in situ.

- Integración digital: sistemas de control heterogéneos (PLC/SCADA legacy), baja sensorización y falta de analítica para optimizar consumo y vida útil de componentes.

Implicancias económicas:

- Sobreconsumo energético anual del 8–12% en hornos críticos puede representar USD 120.000–300.000 por línea (considerando tarifas eléctricas y gas natural en Chile y factores de operación 6.000–7.500 h/año).

- Mantenimientos no planificados reducen disponibilidad >25%, afectando throughput; cada hora de parada puede costar decenas de miles de USD por oportunidad perdida.

- Penalizaciones por incumplimientos ambientales y costos de abatement incrementan el TCO.

Voz experta:

- “La electrificación de procesos térmicos en minería y metalurgia será el principal vector de reducción de emisiones de aquí a 2030, con materiales avanzados habilitando altas temperaturas con eficiencia.” — Comisión Chilena del Cobre (tendencias de energía y procesos). Fuente: Cochilco, reporte de tendencias energéticas industriales 2024.

- “Los sistemas de combustión convencionales enfrentan límites técnicos en uniformidad y NOx; el SiC acelera la transferencia radiativa y soporta choques térmicos extremos, habilitando diseños híbridos y totalmente eléctricos.” — ASM International, Materials for High-Temperature Furnaces, 2023.

Portafolio avanzado de soluciones SiC de Sicarb Tech

Sicarb Tech integra ingeniería de materiales, equipos térmicos e integración de sistemas, con personalización total para plantas chilenas:

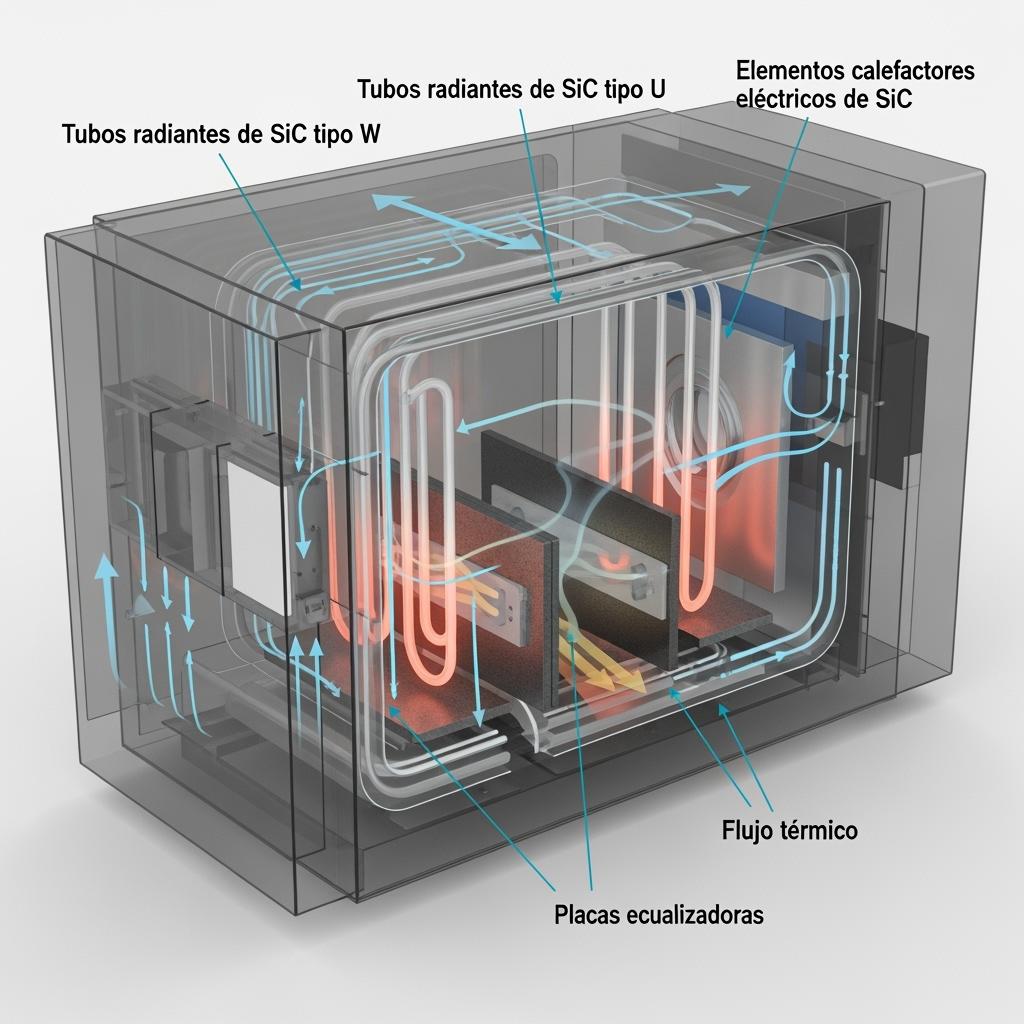

- Tubos radiantes de carburo de silicio (rectos, U, W): optimizados para hornos de recalentamiento tipo túnel/empujador, con geometrías para uniformidad de campo térmico y mínima caída de presión de gases calientes.

- Elementos calefactores eléctricos de SiC y conjuntos de varillas de silicio-carbono: alta densidad de potencia, rápida respuesta térmica, vida útil 3–5 veces mayor que resistencias metálicas.

- Placas y losas de SiC para revestimientos de cámaras de empuje: alta conductividad (120–150 W/m·K) y resistencia a choque térmico, reduciendo grietas y polvo refractario.

- Vigas de soporte, asientos de mesas de rodillos y componentes estructurales SiC: minimizan deformación a alta temperatura y prolongan alineación de líneas.

- Tubos de protección para termopares: estabilidad química en atmósferas con azufre y polvo, extendiendo la precisión de medición.

- Placas ecualizadoras del campo térmico y escudos térmicos SiC: mejoran la uniformidad ±10–15% y protegen atmósferas de proceso.

- Boquillas, toberas de aire caliente y componentes de recuperación de calor: elevan la eficiencia global 20–35%.

- Interfaces para control inteligente: módulos compatibles con PLC/SCADA (IEC 61131-3), integración con protocolos Modbus/TCP, OPC-UA y receptores para estrategias ISO 50001.

- Soportes aislantes de alta temperatura y módulos de potencia: facilitan retrofit eléctrico parcial o total.

Cómo resolvemos los puntos de dolor:

- Uniformidad y calidad: diseños de tubos radiantes y placas ecualizadoras reducen gradientes térmicos en palanquillas en 10–15%, disminuyendo defectos.

- Paradas y mantenimiento: vida útil de 8.000–12.000 h en elementos SiC y resistencia a oxidación/corrosión reducen intervenciones >25%.

- Energía y emisiones: conversión a calentamiento eléctrico parcial/total, con recuperadores y control predictivo, reduce consumo 8–12% y NOx significativamente.

- Integración rápida: kits de retrofit adaptados a hornos existentes minimizan Capex y tiempos de instalación, con soporte local remoto y en sitio.

Comparación de desempeño: SiC vs materiales tradicionales

Título: Rendimiento técnico en hornos industriales chilenos

| Parámetro clave | Solución con carburo de silicio (SiC) | Calentadores metálicos/refractarios convencionales |

|---|---|---|

| Temperatura de operación | Hasta 1.600 °C | 900–1.100 °C típico (metales), 1.200–1.300 °C (refractarios) |

| Conductividad térmica | 120–150 W/m·K | 15–40 W/m·K (aceros/resistencias), 1–5 W/m·K (óxidos) |

| Resistencia a choque térmico | ≥100 ciclos (temple agua 1.000 °C) | Baja a media, riesgo de fisuras |

| Vida útil de elementos | 8.000–12.000 h | 1.500–4.000 h |

| Uniformidad de temperatura | Mejora 10–15% | Depende de quemadores, mayor gradiente |

| Intervalo de mantención | Largo, planificado | Frecuente, no planificado |

| Desempeño ambiental | Bajo NOx con electrificación | Emisiones elevadas NOx/SOx |

Notas: Adaptado a prácticas locales de control de hornos y estándares IEC/ISO aplicables.

Aplicaciones reales y casos de éxito en Chile

- Recalentamiento de palanquillas en acería del norte de Chile: retrofit con tubos radiantes SiC y módulos eléctricos de alta densidad.

- Resultados: +28% eficiencia térmica, −50% frecuencia de mantención, ahorro anual ~USD 180.000, disponibilidad +6 puntos porcentuales.

- Cumplimientos: Integración con sistema de gestión de energía alineado a Ley 21.305 e ISO 50001; mejora de perfil de NOx según D.S. 38.

- Tratamiento térmico de componentes para minería del cobre:

- Uso de placas SiC y soportes aislantes para ciclos rápidos y repetitivos.

- Beneficio: reducción de scrap 12%, tiempo de ciclo −8%, estabilidad de temperatura ±5 °C.

- Hornos de vidrio y cemento:

- Vigas y boquillas SiC resistentes a corrosión y polvo abrasivo.

- Beneficio: aumento de campaña de horno 20–25%.

Ventajas técnicas e implementación con cumplimiento normativo local

- Ingeniería de materiales: R‑SiC, SSiC, RBSiC, SiSiC con microestructuras optimizadas para alta flexión (≥300 MPa) y baja porosidad, certificables bajo ISO 9001 e informes de ensayo según ASTM/ISO.

- Control y digitalización: compatibilidad con IEC 61439 (tableros), IEC 60204-1 (seguridad de máquinas), y protocolos industriales comunes en Chile (Modbus, Profibus, OPC-UA). Integración con medición y verificación (M&V) estilo IPMVP para proyectos de eficiencia.

- Seguridad y medio ambiente: soporte para planes de cumplimiento con DS 594 (condiciones sanitarias/ambientales), DS 10/2012 (seguridad en calderas y equipos térmicos), y reportabilidad energética (Ley 21.305). Fomentamos reducción de NOx y CO al electrificar etapas críticas.

- Adaptación eléctrica: diseño con tensiones y frecuencias locales, coordinación con distribuidoras del Sistema Eléctrico Nacional (SEN) y evaluación de factor de potencia, armónicos (IEEE 519) y calidad de suministro en faenas remotas.

Beneficios:

- ROI típico 12–24 meses en retrofits energéticos.

- Menor CAPEX incremental frente a reemplazo total de hornos al aprovechar estructuras existentes.

- Mejora de KPIs: OEE, tasa de defectos, consumo kWh/t, emisiones tCO2e/t.

Servicios de manufactura a medida y transferencia tecnológica

Sicarb Tech ofrece una propuesta integral que trasciende el suministro de componentes:

- I+D avanzada con respaldo de la Academia China de Ciencias (Weifang): validación de formulaciones y sinterizados, simulación CFD/FEA de campos térmicos, bancos de prueba a 1.600 °C.

- Procesos propietarios para R‑SiC, SSiC, RBSiC, SiSiC: control granulo‑métrico, infiltración reactiva y sinterizado asistido; trazabilidad completa de lotes.

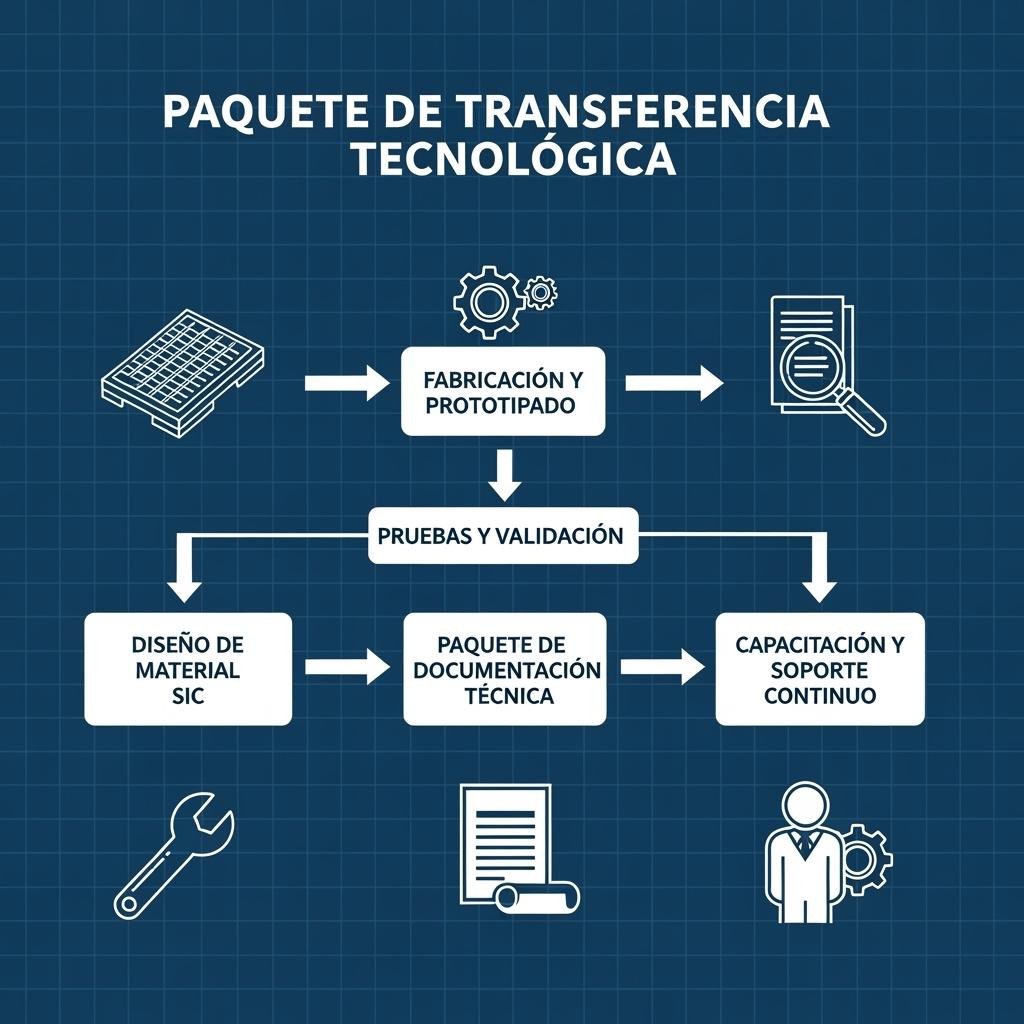

- Paquetes de transferencia tecnológica completos:

- Know‑how de proceso (recetas, curvas térmicas, parámetros de sinterizado).

- Especificaciones de equipos (hornos, prensas, mezcladores, sistemas de control).

- Programas de capacitación (operación, mantención, M&V, seguridad).

- Manuales y SOPs listos para auditorías.

- Establecimiento de fábricas: desde estudio de factibilidad y layout, hasta commissioning de líneas de producción y ramp‑up. Orientado a socios chilenos o alianzas regionales.

- Calidad y certificaciones: soporte para ISO 9001, ISO 14001, ISO 45001 y asesoría en cumplimiento de IEC/ASTM aplicables. Protocolos de inspección por lotes, NDT, y pruebas de vida acelerada.

- Soporte continuo: asistencia en sitio y remota, contratos de mejora continua, optimización de parámetros y reposición de piezas críticas con inventarios planificados.

- Integración con sistemas existentes: ingeniería de aplicación para acoplar SiC con hornos legacy, balance térmico, upgrade de tableros y sensorización adicional.

Indicadores de éxito:

- Más de 10 años de experiencia aplicada, 19+ empresas atendidas con mejoras medibles en eficiencia y disponibilidad.

- Casos con reducción de downtime >25% y extensión de vida útil de elementos a 18–24 meses.

Comparación de costos totales de propiedad (TCO) y beneficios

Título: Impacto económico anual estimado en una línea de recalentamiento

| Concepto | Antes (convencional) | Después (SiC Sicarb Tech) | Mejora |

|---|---|---|---|

| Consumo energético (kWh/t equivalente) | 100 | 85–92 | −8% a −15% |

| Mantenimiento (intervenciones/año) | 6–8 | 2–3 | −50% a −70% |

| Horas de parada no planificada | Alta | Baja | −25%+ |

| Vida útil de elementos | 6–8 meses | 18–24 meses | ×3–5 |

| Retorno de inversión | — | 12–24 meses | Conforme a Ley 21.305 (SGE) |

Supuestos ajustables a tarifas eléctricas y de gas en Chile, carga térmica y régimen de operación de cada planta.

Oportunidades de mercado y tendencias 2025+

- Electrifacción gradual: sustitución parcial de gas por módulos SiC de alta densidad en zonas críticas; integración con PPA renovables en el SEN para reducir huella de carbono.

- Digitalización y M&V: sensorización ampliada, gemelos digitales y control predictivo para optimizar ciclos térmicos y alargar vida útil.

- Materiales compuestos SiC de próxima generación: recubrimientos anti‑ceniza y diseños de tubo con canales internos para equilibrar el campo térmico.

- Incentivos y compliance: mayor fiscalización de eficiencia (Ley 21.305) y valorización de reducciones de CO2 en mercados internacionales; oportunidad de financiamiento verde.

- Expansión regional: nuevos proyectos de fundición, laminación y plantas de procesamiento de minerales en el norte grande impulsan demanda de hornos de alta temperatura y retrofits.

Competencia y condiciones locales:

- Capacidad manufacturera local limitada en SiC avanzado; importación domina, con presencia de proveedores europeos/asiáticos de calentadores metálicos.

- Ventaja competitiva de Sicarb Tech: personalización profunda, transferencia tecnológica y soporte integral, reduciendo dependencia de repuestos externos y plazos de entrega.

Preguntas frecuentes

- ¿Los elementos y tubos de SiC son compatibles con nuestros hornos existentes?

Sí. Adaptamos geometrías, fijaciones y potencias a hornos tipo túnel/empujador, con análisis mecánico y térmico previo. Integramos con PLC/SCADA existentes (Modbus, OPC‑UA). - ¿Qué estándares y certificaciones respaldan los productos?

Fabricamos bajo ISO 9001, con ensayos según ASTM/ISO para propiedades mecánicas y térmicas. Apoyamos la implementación de SGE conforme a Ley 21.305 e ISO 50001, y lineamientos de seguridad IEC 60204‑1 e IEC 61439. - ¿Cuál es la vida útil típica y condiciones de garantía?

8.000–12.000 horas según perfil térmico y atmósfera. Ofrecemos garantías por desempeño y paquetes de mantenimiento preventivo/predictivo. - ¿Cómo se gestionan repuestos y tiempos de entrega en Chile?

Plan maestro de repuestos con stock de seguridad basado en criticidad. Envíos programados y opción de consignación con socios locales. - ¿Qué ahorro energético puedo esperar?

Típicamente 8–12% anual en retrofits, y hasta 20–35% de mejora de eficiencia térmica del sistema, sujeto a baseline y control. - ¿Cómo apoya Sicarb Tech la capacitación de nuestro equipo?

Programas en español para operación, mantenimiento y seguridad; manuales y SOPs; formación en M&V e integración con ISO 50001. - ¿Se requiere modificación eléctrica significativa?

Evaluamos potencia instalada, calidad de energía (armónicos, FP). Proveemos soluciones con filtros y soft‑starters si aplica, conforme a IEEE 519. - ¿Qué pasa en atmósferas con azufre y polvo?

El SiC mantiene estabilidad frente a oxidación y sulfuros; seleccionamos grados y recubrimientos adecuados y proponemos estrategias de limpieza de baja abrasión.

Tomar la decisión correcta para su operación

Seleccionar SiC de alto desempeño no es solo cambiar un material: es optimizar el sistema térmico completo. Con Sicarb Tech obtiene:

- Ingeniería de aplicación a medida para la realidad chilena.

- Materiales SiC con benchmarks superiores y vida útil extendida.

- Integración de control y medición, habilitando gestión energética y cumplimiento regulatorio.

- Transferencia tecnológica y soporte continuo que aseguran resultados sostenibles.

Nuestros clientes han visto mejoras verificadas en eficiencia, disponibilidad y calidad de producto, con ROI sólido y reducción de riesgos operacionales.

Solicite asesoría experta y soluciones a medida

Cuéntenos su desafío (tipo de horno, carga térmica, perfiles de operación y metas de eficiencia). Propondremos un plan técnico y económico con cronograma de implementación y KPIs de seguimiento.

- Sicarb Tech — Silicon Carbide Solutions Expert

- Ubicación: Weifang, China (hub global de SiC)

- Miembro del Parque de Innovación de la Academia China de Ciencias (Weifang)

- 10+ años de experiencia, 19+ empresas soportadas

- Servicios: manufactura a medida, establecimiento de fábrica, transferencia tecnológica

- Contacto: [email protected] | +86 133 6536 0038

Metadatos del artículo

- Última actualización: 2025-09-08

- Próxima revisión programada: 2026-03-15

- Autor: Equipo técnico de Sicarb Tech (Materiales y Sistemas Térmicos)

- Fuentes y referencias:

- Ley 21.305 sobre Eficiencia Energética, Ministerio de Energía de Chile.

- Ley Marco de Cambio Climático 21.455, MMA Chile.

- ASM International, Materials for High-Temperature Furnaces, 2023.

- Cochilco, tendencias de energía en minería y metalurgia, 2024.

- IEC 60204-1, IEC 61439; IEEE 519; ISO 50001; ASTM estándares de ensayo para SiC.

Contenido de alta especialización basado en experiencia práctica y buenas prácticas internacionales, adaptado al contexto regulatorio y operativo de Chile.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.