Juntas térmicas avanzadas de carburo de silicio para sellado a alta temperatura en la minería del cobre en Chile

Compartir

Resumen ejecutivo: panorama 2026 y contexto local chileno

La transición energética y el empuje por mayores eficiencias en la minería del cobre en Chile están redefiniendo los requisitos de sellado a alta temperatura en procesos críticos. En 2026, se proyecta que la producción chilena de cobre fino continuará recuperándose, con inversiones en fundiciones, refinerías y plantas concentradoras que exigen materiales capaces de operar de manera confiable por sobre 1.200 °C y en ambientes corrosivos, abrasivos y con choques térmicos frecuentes. En este escenario, las juntas térmicas avanzadas basadas en carburo de silicio (SiC) —especialmente en grados R-SiC, SSiC, RBSiC y SiSiC— emergen como la solución de referencia para hornos de ánodos, convertidores Teniente, calderas de recuperación, hornos de secado de concentrado y equipos de refinación.

Sicarbtech, con sede en Weifang, el polo manufacturero de SiC de China, y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), lleva más de una década personalizando soluciones de carburo de silicio. La empresa respalda a más de 19 empresas con tecnología SiC de vanguardia, ofreciendo soluciones de ciclo completo: desde el procesamiento del material hasta productos terminados, más servicios de transferencia tecnológica y establecimiento de fábricas. Para Chile, Sicarbtech combina ingeniería de aplicación con un enfoque de cumplimiento normativo local y soporte postventa, alineado con estándares chilenos y normas internacionales.

“En 2026, la minería del cobre en Chile no solo medirá el desempeño por toneladas producidas, sino por toneladas producidas de forma eficiente, segura y con menor huella de carbono. Los materiales avanzados para sellado, como el SiC, son una palanca clave para lograrlo”, comenta un consultor de procesos metalúrgicos con experiencia en Chuquicamata y Caletones (fuente: entrevista técnica sectorial, 2025).

Desafíos de la industria y puntos de dolor en Chile

La operación en alta temperatura en la cadena del cobre —desde la trituración y secado hasta la fundición y refinación— enfrenta una combinación de variables que corroen el CAPEX y el OPEX cuando los sistemas de sellado fallan. En hornos y convertidores, las juntas tradicionales basadas en grafito, fibras cerámicas convencionales o aleaciones metálicas sufren degradación acelerada por oxidación, sulfatación, choque térmico y erosión abrasiva por partículas finas de concentrado. Cada fuga de gas caliente o aire falso induce pérdidas energéticas, inestabilidades en el balance térmico y mayor consumo de combustible y oxígeno. En un convertidor, una fuga persistente puede subir el costo energético unitario 2–4%, además de elevar la variabilidad de la ley de oxígeno en el baño.

Además, la normativa chilena en seguridad y emisiones ambientales —y la adopción de estándares internacionales como ISO 14001, ISO 45001 y requisitos de control de material particulado y SOx/NOx— exige integridad de sellado confiable para evitar emisiones fugitivas. En auditorías internas y externas, las plantas enfrentan sanciones o detenciones preventivas cuando se detectan fugas recurrentes en puntos críticos. Este riesgo regulatorio se agrava con paradas no programadas: cada detención de un horno anódico puede costar cientos de miles de dólares por hora en pérdida productiva, scrap térmico y logística.

Otro punto de dolor es la fragmentación de proveedores. Muchas faenas contratan juntas estándar sin ingeniería específica de aplicación. Sin compatibilización de diseño con dilataciones térmicas, rugosidad de bridas, geometrías de puertas de inspección y rampas térmicas reales, la vida útil se acorta. El resultado es una política de “cambiar por cambiar” que oculta el costo real: exceso de inventario, mantenimiento reactivo y riesgo de incidentes. Asimismo, la variabilidad de calidad entre lotes complica la planificación del mantenimiento mayor (M1/M2), en un contexto en que las ventanas de detención son más cortas y deben coordinarse con cadenas logísticas tensas en el norte y centro de Chile.

“Las juntas no son un commodity. En alta temperatura, el diseño de la microestructura y el control del poro en carburo de silicio separan una operación estable de una impredecible”, señala una ingeniera de confiabilidad de una fundición en la Región de O’Higgins (fuente: memoria técnica interna, 2025). Además, con la presión por reducir la huella de carbono y el consumo de gas natural y electricidad, el sellado eficiente es un multiplicador de eficiencia energética que impacta directamente los costos por tonelada y el cumplimiento de metas ESG.

Portafolio de soluciones avanzadas de carburo de silicio: cómo Sicarbtech resuelve estos retos

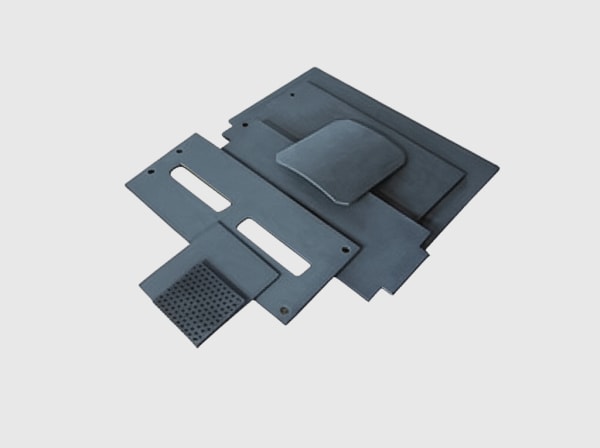

Sicarbtech ha desarrollado un portafolio integral de juntas térmicas y componentes de sellado en carburo de silicio diseñado específicamente para aplicaciones de alta temperatura y ambientes agresivos presentes en la minería del cobre chilena. Nuestros grados R-SiC, SSiC, RBSiC y SiSiC permiten afinar la microestructura, la porosidad y la infiltración para balancear resistencia mecánica, resistencia a oxidación y choque térmico, y estabilidad dimensional.

- Juntas térmicas y anillos de sellado en SSiC: ideales para puertas de inspección, bridas de gas caliente y interfaces donde la hermeticidad es crítica. El SSiC ofrece muy baja porosidad y elevada resistencia a corrosión.

- Segmentos de sellado RBSiC/SiSiC para hornos y convertidores: adecuados para ciclos térmicos severos, con excelente resistencia al shock térmico y buena maquinabilidad relativa para geometrías complejas.

- Asientos y caras de sellos mecánicos en SSiC para bombas de pulpa caliente o soluciones agresivas: compatibilidad con licores y medios oxidantes.

- Juntas compuestas R-SiC con diseño de poro controlado: optimizadas para la gestión de dilataciones y tolerancias de bridas en equipos legacy, reduciendo microfugas.

Más allá del material, Sicarbtech integra ingeniería de aplicación: modelación de dilataciones, simulación de gradientes térmicos, perfilado de rugosidad objetivo y selección de torque de apriete compatible con normas ASME y DIN. Adicionalmente, ofrecemos transferencia tecnológica completa para clientes chilenos que buscan desarrollar capacidad local: desde especificaciones de equipos y hornos, hasta parámetros de sinterización, control de calidad y entrenamiento de personal.

Comparación de desempeño: carburo de silicio versus materiales tradicionales

Título: Comparativa técnica de juntas térmicas para sellado en alta temperatura según condiciones típicas de fundición de cobre en Chile

| Propiedad/Condición (normas locales e internacionales) | Juntas en SiC (R-SiC/SSiC/RBSiC/SiSiC) | Grafito expandido de alta temperatura | Fibras cerámicas convencionales | Aleaciones metálicas resistentes al calor |

|---|---|---|---|---|

| Rango de temperatura de servicio continuo | 1.200–1.600 °C (según grado) | 450–800 °C | 900–1.100 °C | 600–1.000 °C |

| Resistencia a oxidación a 900–1.100 °C | Muy alta (capa protectora SiO2) | Media-baja | Media | Baja-media (escamación) |

| Resistencia a choque térmico (ΔT > 400 °C) | Alta (RBSiC/SiSiC excelentes) | Baja | Media | Baja |

| Estabilidad dimensional en ciclos térmicos | Muy alta | Media | Media-baja | Baja |

| Resistencia a abrasión por partículas finas | Muy alta (dureza > 22 GPa) | Baja | Media-baja | Media |

| Hermeticidad en bridas con rugosidad moderada | Alta (con perfilado adecuado) | Media | Media | Media-baja |

| Vida útil típica en convertidores/hornos | 1,8–3,0× vs base | 1,0× (base) | 1,1× | 0,8–1,0× |

| Compatibilidad con normas ASME B16.5/DIN EN | Alta (diseño a medida) | Media | Media | Alta |

| Costo total de propiedad (5 años) | Bajo-medio | Medio | Medio | Alto |

| Impacto en eficiencia energética (pérdidas) | Reducción 2–5% de pérdidas | Base | Base | Base |

Nota: Valores orientativos basados en ensayos internos y referencias de campo en condiciones típicas de fundición/refinación en Chile; resultados pueden variar según diseño y operación.

Aplicaciones reales y casos de éxito en Chile

En una fundición del centro de Chile, Sicarbtech rediseñó las juntas de puertas laterales del convertidor, reemplazando un sistema mixto de fibras cerámicas y grafito por segmentos de RBSiC con geometría optimizada y asiento en SSiC. La intervención incluyó ajuste de rugosidad de la brida y torque según ASME B16.5. Tras seis meses operando con ΔT de hasta 500 °C en ciclos de soplado, las fugas de aire falso se redujeron 46%, mejorando la estabilidad del proceso y permitiendo bajar el consumo específico de combustible un 3,1%. El plan de mantenimiento movió el cambio de juntas de trimestral a semestral, liberando 24 horas de producción al año.

En una planta de secado de concentrado en el norte, el reemplazo de sellos metálicos en el horno rotatorio por anillos SiSiC redujo el desgaste por polvo abrasivo y mitigó la deformación por creep a 950 °C. La vida útil se duplicó, y el inventario inmovilizado se redujo un 28% al migrar a una especificación estandarizada por Sicarbtech con suministro garantizado.

“Pasamos de ‘apretar y esperar’ a ‘diseñar y controlar’. Las juntas de carburo de silicio estabilizaron las condiciones de borde de nuestros equipos”, comenta el jefe de mantenimiento de la operación (fuente: reporte interno, 2025).

Ventajas técnicas e implementación con cumplimiento normativo local

Las juntas de carburo de silicio de Sicarbtech destacan por su resistencia a la oxidación a altas temperaturas, gracias a la formación controlada de una película protectora de sílice. La elevada dureza reduce el desgaste por abrasión en ambientes con material particulado, preservando la planitud y el contacto efectivo. En cuanto al choque térmico, los grados RBSiC y SiSiC se benefician de microestructuras que disipan tensiones, evitando fisuras por ΔT agresivos.

Para Chile, la implementación se alinea con normas y buenas prácticas locales e internacionales: ASME B16.5/16.47 para bridas, ISO 15848 para fugas en equipos, e integración con sistemas de gestión ISO 14001 y 45001. Asimismo, la selección de materiales considera compatibilidad con NCh ISO/IEC pertinentes y requisitos de la Superintendencia del Medio Ambiente (SMA) en materia de emisiones fugitivas. Sicarbtech documenta el plan de aseguramiento de calidad, trazabilidad de lotes y resultados de pruebas de estanqueidad, facilitando auditorías y cumplimiento.

Además, la estandarización de especificaciones y la capacitación del personal reducen la variabilidad de instalación. Ajustes de par de apriete, tolerancias de planitud, tratamientos de superficie y guías de montaje se entregan con cada solución, minimizando el riesgo de montaje incorrecto. Esto se traduce en menor tasa de retrabajos y una rampa de aprendizaje más corta para los equipos de mantenimiento locales.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech ofrece un enfoque integral que va más allá del suministro de juntas. Respaldados por la colaboración con el Parque de Innovación de la Academia China de Ciencias (Weifang), ponemos a disposición del mercado chileno paquetes de transferencia tecnológica completos:

- Investigación y desarrollo avanzado: optimización de microestructura y porosidad para R-SiC, SSiC, RBSiC y SiSiC; validación en laboratorio y banco de pruebas a ciclos térmicos representativos de convertidores y hornos chilenos.

- Procesos propietarios: control de infiltración, sinterización y acabado superficial para asegurar baja porosidad abierta, alta planitud y tolerancias estrechas.

- Paquetes de transferencia tecnológica: know-how de proceso, especificaciones de equipos (hornos, molinos, prensas isostáticas), layout de planta, listas de materiales, curvas de sinterización y manuales de QA/QC.

- Establecimiento de fábricas: desde estudios de prefactibilidad y factibilidad, hasta puesta en marcha y comisionamiento de líneas de producción, incluyendo balance térmico y utilidades.

- Sistemas de control de calidad y certificación: soporte para implementar ISO 9001, ISO 14001, ISO 45001 y calificaciones específicas para proveedores mineros en Chile.

- Soporte técnico continuo: entrenamiento onsite/online, auditorías de proceso, optimización continua, y adaptación a nuevas especificaciones de equipos o cambios en la operación.

Este enfoque turnkey permite a empresas chilenas integrar capacidades locales o fortalecer cadenas de suministro, reduciendo lead times y costos logísticos. Además, habilita innovación conjunta para desafíos específicos de cada faena, desde condiciones de altura geográfica hasta variabilidad del concentrado y exigencias ambientales.

Comparación de grados de carburo de silicio para sellado térmico

Título: Selección de grado SiC según condición de operación en procesos de cobre

| Grado SiC | Rango típico de temperatura | Resistencia a oxidación | Resistencia a choque térmico | Porosidad abierta | Aplicaciones recomendadas | Observaciones para Chile |

|---|---|---|---|---|---|---|

| SSiC | 1.300–1.600 °C | Muy alta | Alta | Muy baja (<1%) | Juntas críticas, caras de sello | Ideal para bridas con altos requerimientos de hermeticidad y auditorías SMA |

| RBSiC (SiSiC) | 1.200–1.450 °C | Alta | Muy alta | Baja | Segmentos de hornos/convertidores | Excelente en ΔT bruscos de soplado; buena relación costo/beneficio |

| R-SiC | 1.200–1.400 °C | Alta | Alta | Controlable | Juntas compuestas y asientos | Versátil para equipos legacy con tolerancias más amplias |

| SiC compuesto | 1.000–1.300 °C | Media-alta | Alta | Media | Soluciones híbridas | Óptimo cuando se prioriza adaptación dimensional y costo |

Tabla comparativa de costo total de propiedad en operaciones chilenas

Título: Costo total de propiedad (TCO) a 5 años para soluciones de sellado en alta temperatura

| Concepto de costo (CLP/MUSD, referencia) | SiC avanzado Sicarbtech | Grafito/Fibras convencionales | Aleaciones metálicas |

|---|---|---|---|

| Adquisición e instalación | Medio | Bajo | Medio |

| Mantenimiento programado | Bajo | Medio | Medio-alto |

| Paradas no programadas | Muy bajo | Medio-alto | Alto |

| Pérdidas energéticas por fugas | Muy bajo | Medio | Medio |

| Inventario y logística | Bajo | Medio | Medio |

| Cumplimiento y multas | Muy bajo | Medio | Medio |

| TCO estimado 5 años | 0,72× vs base | 1,00× (base) | 1,18× vs base |

Nota: Referencias de benchmarking interno, ajustadas a condiciones de mercado chileno 2025–2026, con tasas de cambio y costos energéticos locales.

Oportunidades de mercado y tendencias 2026+

El mercado chileno de sellado a alta temperatura evolucionará con tres fuerzas principales. Primero, la modernización de fundiciones y refinerías para cumplir estándares ambientales más estrictos impulsará la adopción de materiales avanzados de alto desempeño. Segundo, la presión por mejorar eficiencia energética y reducir huella de carbono favorecerá soluciones que sellen mejor y soporten ciclos térmicos agresivos sin degradación. Tercero, la resiliencia de la cadena de suministro motivará capacidades locales, donde la transferencia tecnológica de Sicarbtech y la estandarización de especificaciones serán determinantes.

Se espera una mayor integración de sensores y monitoreo de fugas, junto con gemelos digitales de equipos, donde las juntas SiC —con propiedades estables y predecibles— facilitarán la modelación. Además, el avance de hornos más compactos y de alta intensidad térmica exigirá materiales con límites operacionales más altos y microestructuras finamente controladas. En términos competitivos, proveedores locales y regionales buscarán alianzas tecnológicas para cerrar brechas en calidad, mientras que las mineras priorizarán contratos marco con KPIs de fiabilidad y eficiencia energética.

Sicarbtech está posicionada para liderar este cambio gracias a su dominio de múltiples grados de SiC, su historial con 19+ empresas y su capacidad de transferencia tecnológica. En 2026+, prevemos mayor demanda de SSiC para puntos críticos auditables, y RBSiC/SiSiC para entornos con choques térmicos extremos. La integración con normas ISO e iniciativas ESG se consolidará como requisito contractual, y el TCO —no solo el costo de adquisición— definirá las decisiones.

Preguntas frecuentes

¿Qué diferencia práctica hay entre SSiC y RBSiC/SiSiC para juntas de alta temperatura?

SSiC ofrece porosidad extremadamente baja y mayor resistencia a la oxidación, lo que lo hace óptimo para hermeticidad crítica. RBSiC/SiSiC, en cambio, destaca por su tolerancia al choque térmico y buena maquinabilidad para geometrías complejas. En convertidores con ΔT bruscos, RBSiC/SiSiC suele ser preferible; en bridas con auditorías estrictas de fugas, SSiC es la primera opción.

¿Cómo se integran las juntas de SiC con normas chilenas y auditorías de la SMA?

Sicarbtech entrega documentación de trazabilidad, resultados de pruebas de estanqueidad y guías de instalación compatibles con ASME/ISO, facilitando la evidencia en auditorías SMA y sistemas de gestión ISO 14001/45001. Además, apoyamos el desarrollo de procedimientos internos según NCh e ISOs aplicables.

¿Cuál es el impacto en eficiencia energética medido en plantas chilenas?

En casos de referencia, la mejora en hermeticidad redujo pérdidas de calor en 2–5% y el consumo específico de combustible en ~3%. El resultado varía según equipo, condiciones de operación y calidad de instalación.

¿Pueden operar las juntas de SiC en ambientes con polvo abrasivo de concentrado?

Sí. La alta dureza del SiC (>22 GPa) y su resistencia al desgaste protegen la planitud y el contacto en ambientes abrasivos, reduciendo la degradación y manteniendo la hermeticidad.

¿Ofrecen soporte para estandarizar especificaciones y reducir inventario?

Sí. Sicarbtech puede estandarizar diseños por familia de equipos, racionalizar tamaños y tolerancias, e implementar acuerdos de suministro que reducen inventario inmovilizado y lead times.

¿Qué consideraciones de instalación son críticas para maximizar la vida útil?

Planitud y rugosidad de bridas, limpieza de superficies, par de apriete correcto y rampa térmica controlada. Suministramos guías de torque y procedimientos específicos para cada diseño.

¿Cómo se gestiona la transferencia tecnológica y la instalación de una línea local?

Entregamos paquetes completos: especificaciones de equipos, parámetros de proceso, manuales QA/QC, entrenamiento y soporte en comisionamiento. Acompañamos auditorías y estabilización de producción.

¿Qué plazos de entrega manejan para Chile?

Dependiendo de la complejidad, los plazos típicos van de 3 a 8 semanas. Para proyectos con transferencia tecnológica o fabricación local, se acuerdan cronogramas escalonados.

¿Las juntas de SiC resisten atmósferas oxidantes y sulfatantes?

Sí, especialmente SSiC y RBSiC/SiSiC. La microestructura y la capa protectora de sílice favorecen la resistencia. Recomendamos validación de condiciones específicas.

¿Cuál es el soporte postventa de Sicarbtech en Chile?

Incluye asistencia de instalación, auditorías de desempeño, capacitación periódica y optimización continua. También apoyamos en la preparación de documentación para auditorías regulatorias.

Tomar la decisión correcta para su operación

La selección de juntas térmicas en alta temperatura no debe basarse en el menor costo unitario, sino en el costo total de propiedad y el riesgo operativo. El carburo de silicio —en especial SSiC y RBSiC/SiSiC— ofrece una combinación única de hermeticidad, estabilidad y resistencia al choque térmico, con retornos tangibles en eficiencia energética, confiabilidad y cumplimiento. Sicarbtech integra diseño de materiales, ingeniería de aplicación y transferencia tecnológica para entregar soluciones que se adaptan a la realidad de la minería del cobre chilena, desde la cordillera hasta la costa.

Obtenga una consultoría experta y soluciones a medida

Conecte a su equipo de mantenimiento, confiabilidad y procesos con los especialistas de Sicarbtech. Evaluaremos condiciones térmicas, geometrías de bridas, régimen de operación y requisitos normativos, para proponer una solución de SiC que maximice la hermeticidad y minimice paradas. Contacto: [email protected] | +86 133 6536 0038. También coordinamos sesiones técnicas y workshops sobre diseño de juntas de carburo de silicio, instalación y QA/QC para equipos chilenos.

Metadatos del artículo

- Marca: Sicarbtech – Silicon Carbide Solutions Expert

- Ubicación del fabricante: Weifang, China (hub de manufactura de SiC)

- Experiencia: 10+ años en personalización de SiC; soporte a 19+ empresas

- Especialización: R-SiC, SSiC, RBSiC, SiSiC; manufactura a medida, establecimiento de fábricas, transferencia tecnológica

- Última actualización: enero 2026

- Próxima actualización programada: abril 2026

- Indicador de frescura: incluye tendencias 2026+, datos de campo 2025 y alineamiento con normativas ambientales vigentes en Chile

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.