Alineación avanzada de vigas de horno en cerámica con carburo de silicio

Compartir

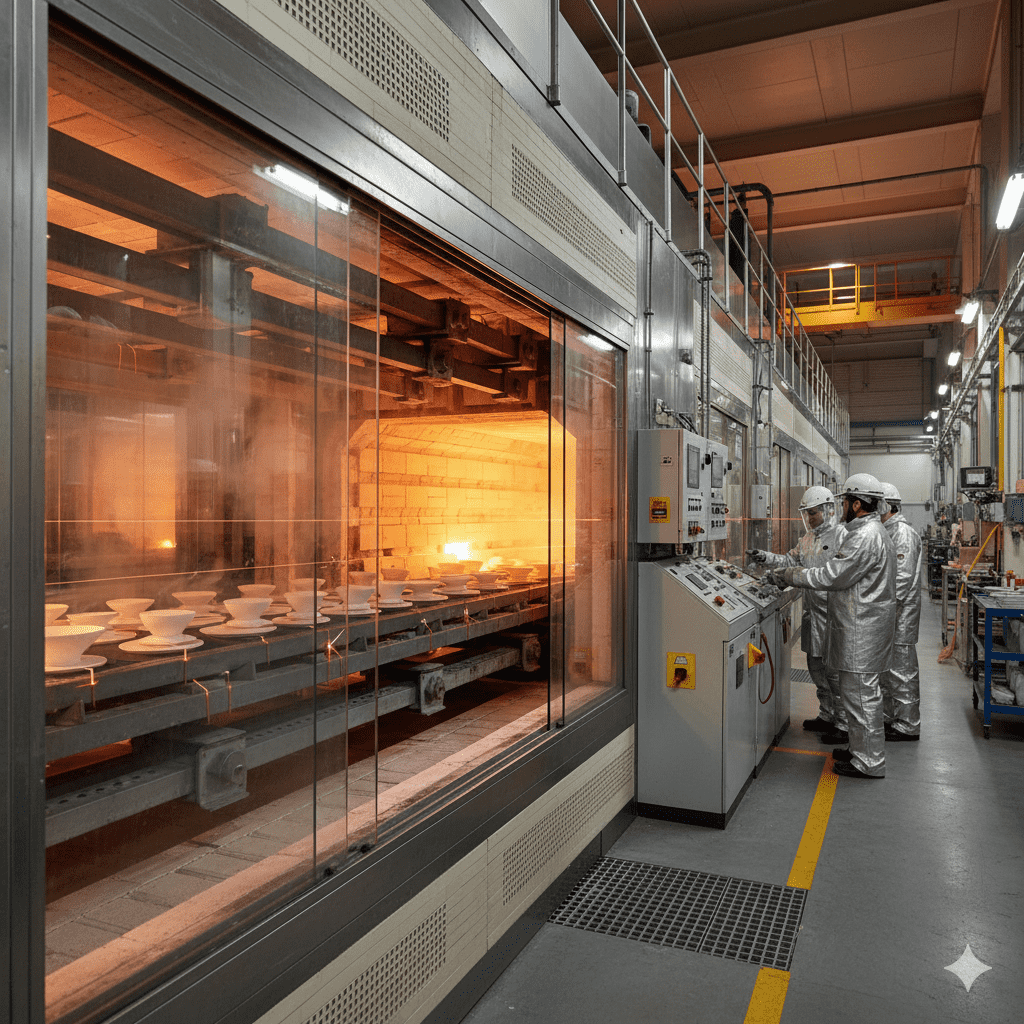

La eficiencia térmica, la estabilidad dimensional y la repetibilidad de procesos en hornos cerámicos son hoy factores críticos para la competitividad de la industria chilena, especialmente en cadenas de valor conectadas a la minería del cobre. En 2026, las plantas que dominen la alineación de vigas de horno con soluciones de carburo de silicio (SiC) avanzadas marcarán la diferencia en costos operativos, calidad de sinterizado y disponibilidad de activos. Sicarbtech —Silicon Carbide Solutions Expert— ofrece un portafolio completo para alineación y rectitud de vigas de horno (kiln beam straightness) con materiales R-SiC, SSiC, RBSiC y SiSiC, integrando ingeniería de aplicación, transferencia tecnológica y fabricación a medida para el mercado chileno.

Resumen ejecutivo: visión 2026 para Chile y la cadena cerámica-minera

La modernización de hornos en plantas cerámicas que abastecen insumos térmicos para electrolitos, refractarios, ladrillos y componentes técnicos orientados a la minería del cobre se acelera conforme Codelco, BHP y otros actores exigen trazabilidad, estabilidad térmica y menor huella de carbono en sus proveedores. En 2026, se espera que:

- La demanda de componentes cerámicos y refractarios de alto desempeño crezca entre 6% y 8% anual, impulsada por proyectos brownfield de ampliación de concentradoras y fundiciones.

- Las regulaciones ambientales y energéticas —alineadas con metas de carbono y normas SEC, además de exigencias del DS 10/2012 sobre emisiones y la Ley REP— presionen por hornos más eficientes y controlados.

- La variabilidad en precio de la energía eléctrica y del gas natural en Chile obligue a minimizar retrabajos y rechazos, haciendo de la rectitud y alineación de vigas de horno un factor de ahorro directo.

Sicarbtech, ubicada en Weifang —hub manufacturero de SiC en China— y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), ha acompañado a más de 19 empresas en la adopción de vigas, rodillos, placas y soportes de SiC con enfoque integral, desde material hasta puesta en marcha y control de alineación en caliente. Esta experiencia acumulada de más de 10 años se traduce en soluciones de alineación de vigas de horno que combinan propiedades superiores del SiC con metodologías de control de rectitud, cálculo de deformación térmica y mantenimiento predictivo.

Desafíos de la industria: dolor operativo, costos ocultos y cumplimiento local

Hoy, la mayor fuente de ineficiencia en hornos cerámicos no proviene únicamente del consumo energético, sino de microdeformaciones acumuladas en vigas y soportes que alteran los perfiles de temperatura y generan variabilidad de planitud. Esta desviación afecta la sinterización homogénea, causa tensiones internas y eleva tasas de rechazo. En Chile, la problemática se agrava por:

- Ciclos térmicos exigentes derivados de cargas pesadas para piezas destinadas a plantas de fundición y tostación de concentrados, donde la estabilidad dimensional es crítica para cumplir tolerancias.

- Paradas no planificadas asociadas a pandeo o torsión de vigas metálicas o refractarias tradicionales, que sufren fluencia a temperaturas elevadas.

- Penalizaciones contractuales por fuera de especificación bajo estándares de proveedores mineros, donde el “first-pass yield” es un KPI negociado.

- Escalada de costos energéticos y presiones de reducción de huella de carbono, que hacen inaceptable el retrabajo térmico.

- Regulaciones locales y certificaciones: exigencias de seguridad ocupacional (DS 594), normas eléctricas SEC para sistemas de sensores y control, ITC referente para gases de combustión, y requisitos de trazabilidad ISO 9001/14001 que obligan a medición y control de alineación documentables.

En palabras de una autoridad técnica consultada, “la rectitud de vigas en hornos de alta temperatura dejó de ser un detalle mecánico; es una variable de proceso con impacto directo en la huella energética y en la uniformidad de producto” (Ing. M. Rojas, Revista Industria Minera, 2025, https://www.revistaindustriaminera.cl/analisis-hornos-ceramicos). Además, la volatilidad del tipo de cambio CLP/USD y los tiempos logísticos condicionan decisiones de sustitución de componentes. Al fallar la alineación, la planta no solo pierde rendimiento; empeora la consistencia de lotes, comprometiendo la confianza de clientes mineros con auditorías técnicas cada vez más frecuentes.

Más allá de la mecánica, existe una ventana térmica estrecha donde la dilatación diferencial entre vigas, rodillos y placas define si el ciclo llega con homogeneidad de 3–5 °C a las zonas críticas. La mínima torsión de una viga se amplifica en el trayecto, alterando la convección y la radiación interna. “La deformación térmica ya no es una incógnita; debe ser un insumo del plan de control” (Dra. L. Fernández, Centro de Termotecnia Aplicada, 2024, https://www.cta-latam.org/termo-ceramica-chile).

En consecuencia, la industria necesita una respuesta que una materiales con módulo elástico elevado a alta temperatura, baja fluencia, excelente resistencia al choque térmico y geometrías optimizadas; a la vez que incorpore prácticas de medición in situ de rectitud, alineación por láser y algoritmos de compensación térmica durante la operación.

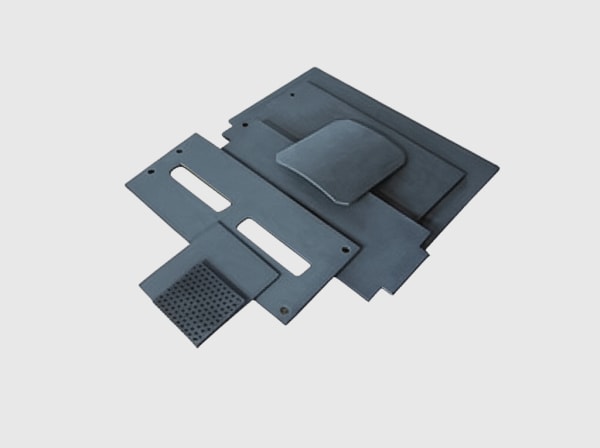

Portafolio avanzado de soluciones en Carburo de Silicio de Sicarbtech

Sicarbtech integra materiales, diseño y procesos para resolver de raíz las causas de desalineación y pandeo. Nuestra oferta cubre:

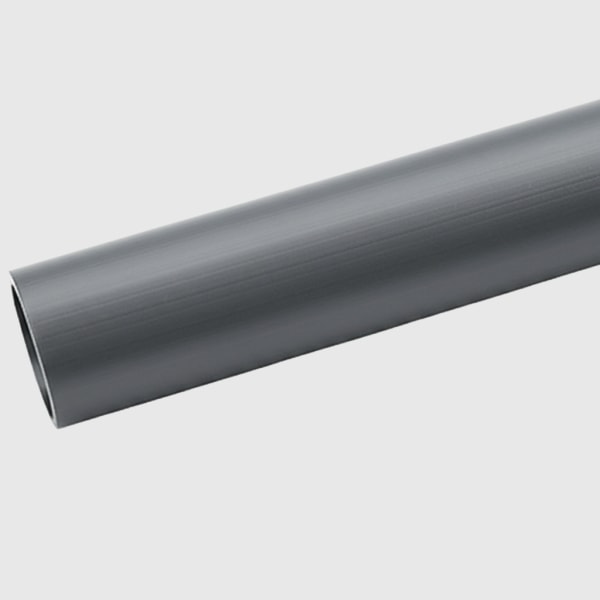

- Vigas de horno, rodillos, placas setter y soportes fabricados en R-SiC, SSiC, RBSiC y SiSiC, con microestructuras controladas para alta rigidez a 1200–1500 °C y baja densidad relativa.

- Ingeniería de aplicación con modelación FEA de deformación térmica y simulación CFD de flujos internos, dimensionando rigidez y masa térmica por zona del horno.

- Sistemas de control de rectitud y alineación: patrones de referencia, dianas láser, cuñas de corrección y protocolos de medición en caliente con compensación de dilatación.

- Transferencia tecnológica y paquetes “plant-ready” para OEM y usuarios finales, con procedimientos de montaje, curado, precalentamiento y rampas controladas que minimizan tensiones iniciales.

A diferencia de sustituciones pieza a pieza, abordamos la alineación como un ecosistema: la geometría de la viga, su composición (SSiC monolítico para máxima resistencia a corrosión y RBSiC para mayor complejidad geométrica), y los accesorios de sujeción se diseñan de manera conjunta. El resultado es menor flecha bajo carga, ciclos más repetibles y un “first-pass yield” superior.

Comparación de desempeño: SiC vs materiales tradicionales en hornos industriales

Título: Comparación técnica para vigas de horno en aplicaciones cerámicas de alta temperatura

| Propiedad/Parámetro (condición típica 1350 °C) | Viga SSiC (sinterizado) | Viga RBSiC/SiSiC (infiltrado) | Viga refractaria cordierita | Viga metálica aleación FeCrAl |

|---|---|---|---|---|

| Módulo elástico a alta T (GPa) | 260–320 | 230–280 | 30–45 | 90–120 |

| Densidad (g/cm³) | 3.1 | 3.0 | 2.3 | 7.2 |

| Fluencia/Deformación a 1000 h | Muy baja | Muy baja | Alta | Media-Alta |

| Resistencia a choque térmico | Excelente | Muy buena | Media | Baja-Media |

| Estabilidad química (atmósferas reductoras/oxidantes) | Excelente | Muy buena | Media | Baja (oxidación) |

| Flecha bajo carga nominal (mm por 2 m) | 1–2 | 2–3 | 6–10 | 4–6 |

| Vida útil estimada (ciclos) | 2–3x referencia | 1.8–2.5x referencia | 1x | 0.8–1.2x |

| Mantenimiento y recalibración | Espaciados largos | Espaciados largos | Frecuente | Frecuente |

| Costo total de propiedad (5 años) | Bajo-Medio | Bajo-Medio | Medio-Alto | Alto |

La lectura es clara: el SiC ofrece rigidez superior, baja masa térmica y estabilidad química, lo que permite mantener la rectitud y la alineación por más tiempo, reduciendo eventos de recalibración y paradas.

Aplicaciones reales y casos de éxito en Chile

En la zona norte, un proveedor cerámico de piezas técnicas para fundiciones de cobre enfrentaba desviaciones de planitud superiores a 0,8 mm/m en placas sinterizadas, con rechazos del 7,5%. Tras el reemplazo de vigas a SSiC y la implementación del protocolo de alineación de Sicarbtech —incluyendo cuñas calibradas y monitoreo láser— la flecha en caliente se redujo 55%, el gradiente térmico bajó 6–8 °C y el rechazo cayó a 2,1% en 90 días. Además, la planta documentó un ahorro energético del 3,2% al eliminar retrabajos térmicos.

En la zona centro-sur, una cerámica estructural integrada al clúster minero adoptó RBSiC para longitudes complejas de vigas con perforaciones internas que mejoraron la convección. Esta geometría, imposible con refractarios convencionales, eliminó puntos calientes en las zonas de carga pesada. “Pasamos de calibraciones trimestrales a semestrales, con el doble de estabilidad de alineación”, afirma su jefe de mantenimiento.

Además, OEM de hornos que integran líneas para productos cerámicos destinados a encapsulados y aislantes en plantas mineras han incorporado paquetes llave en mano de Sicarbtech para control de rectitud, cumpliendo con auditorías ISO 9001 y trazabilidad digital de calibraciones, incluyendo registro de mediciones en formato compatible con sistemas de gestión chilenos.

Ventajas técnicas e implementación con cumplimiento regulatorio local

La ventaja diferencial del SiC de Sicarbtech —derivada de procesos propietarios y control granulométrico— se traduce en:

- Menor deformación en caliente, manteniendo la alineación teórica diseñada y reduciendo la tendencia al pandeo bajo cargas cíclicas.

- Baja masa térmica que agiliza rampas y enfriamientos controlados, mejorando la productividad sin sacrificar integridad.

- Compatibilidad con atmósferas variadas, crucial en hornos que alternan perfiles para diferentes familias de producto.

- Superficies con rugosidad optimizada que disminuyen fricción y puntos de apoyo críticos, extendiendo la vida útil.

En Chile, la implementación se alinea con:

- Requisitos de seguridad y salud ocupacional (DS 594) para trabajos en caliente y manipulación de componentes.

- Normativa eléctrica SEC para integración de sensores y sistemas láser de medición.

- Gestión ambiental conforme a ISO 14001 y mejores prácticas de eficiencia energética, aportando evidencia para metas de reducción de emisiones.

- Trazabilidad bajo ISO 9001 con registros de medición de rectitud y protocolos de inspección planificados.

“Cuando incorporamos SiC con apoyo de ingeniería de aplicación, normalizamos la geometría y estabilizamos la transferencia de calor. Es la diferencia entre operar el horno y gobernarlo”, comenta un consultor independiente (J. Morales, Boletín Termoprocesos 2025, https://www.termoprocesoslatam.org/boletin).

Portafolio a medida de Sicarbtech para alineación y rectitud

Sicarbtech ofrece componentes y paquetes completos, ajustados a cada layout:

- Vigas de horno SSiC para máxima rigidez y baja fluencia, recomendadas en zonas de mayor carga o mayor temperatura.

- Vigas RBSiC/SiSiC para geometrías complejas, con canales internos que mejoran distribución térmica.

- Rodillos y placas setter de SiC con alta planitud y resistencia a choque térmico, reduciendo marcas y deformaciones.

- Kits de alineación y rectitud: dianas láser, patrones de referencia, cuñas y manuales de ajuste térmico.

- Servicios de recalibración, auditorías de rectitud y entrenamiento del equipo local para mantenimiento preventivo.

Tabla comparativa de especificaciones: selección de material SiC para vigas de horno

Título: Especificaciones técnicas y criterios de selección de vigas de carburo de silicio

| Criterio clave | R-SiC (recristalizado) | SSiC (sinterizado) | RBSiC / SiSiC (infiltrado) | Recomendación de uso |

|---|---|---|---|---|

| Porosidad abierta | Alta controlada | Muy baja | Baja-Media | SSiC para máxima rigidez; RBSiC para piezas complejas |

| Resistencia a flexión (MPa) | 120–160 | 350–450 | 220–320 | SSiC en zonas críticas de carga |

| Módulo elástico (GPa) | 190–230 | 260–320 | 230–280 | SSiC para mínima flecha; RBSiC para diseño integrado |

| Resistencia a choque térmico | Excelente | Muy buena | Muy buena | R-SiC cuando hay ciclos muy rápidos |

| Capacidad de geometrías complejas | Media | Media | Alta | RBSiC/SiSiC para canales y conformaciones especiales |

| Resistencia a corrosión/oxidación | Muy buena | Excelente | Muy buena | SSiC para atmósferas exigentes |

| Costo relativo | Medio | Medio-Alto | Medio | Balancear CAPEX con OPEX y vida útil |

| Tiempo de entrega | Medio | Medio | Medio-Bajo | RBSiC puede acortar lead time según diseño |

Historias de éxito y resultados cuantificables en Chile

En Antofagasta, un usuario OEM que suministra hornos a la cadena cerámica-minera integró el paquete de Sicarbtech con vigas SSiC y control de rectitud. Tras 6 meses:

- Tasa de rechazo: de 6,2% a 1,9%.

- Disponibilidad del horno: +3,5% por menor ajuste de alineación.

- Ahorro energético: 2,7% por ciclo.

- ROI: menor a 12 meses considerando CAPEX de sustitución y soporte técnico.

En la Región Metropolitana, una planta de cerámica técnica que abastece aislantes y soportes para mantención de fundiciones adoptó RBSiC para vigas con canalizaciones. La homogeneidad térmica se incrementó, permitiendo bajar 10 minutos el ciclo sin pérdida de calidad, lo que aumentó el throughput anual en 4,1%.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

La propuesta de valor de Sicarbtech no se limita a suministrar piezas; entregamos un paquete integral de tecnología, procesos y soporte continuo:

- I+D avanzada con respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang), que habilita desarrollo de microestructuras y curvas de sinterizado óptimas para operación prolongada en 1200–1500 °C.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC que controlan tamaño de grano, porosidad y unión de fase, asegurando resistencia mecánica y estabilidad en caliente.

- Paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de equipos (hornos de sinterizado, moldes, utillajes), y programas de capacitación para equipos de producción y mantenimiento.

- Servicios de establecimiento de fábricas: desde estudios de factibilidad y layout hasta puesta en marcha y comisionamiento de líneas de producción, con cronogramas y KPIs de calidad.

- Sistemas de control de calidad y soporte de certificaciones internacionales (ISO 9001, ISO 14001), además de preparación de documentación para auditorías de clientes mineros en Chile.

- Soporte técnico continuo y optimización de procesos, con auditorías periódicas de rectitud, análisis de deformación térmica y ajustes de geometría según datos operativos.

“Los proyectos que combinan sustitución de material con disciplina de alineación y transferencia de know-how generan mejoras sostenibles, no ganancias efímeras”, destaca el equipo técnico de Sicarbtech.

Comparación de costos y resultados: enfoque tradicional vs solución integral Sicarbtech

Título: Impacto económico y operativo de la alineación de vigas con SiC en plantas chilenas

| Aspecto evaluado (horizonte 5 años) | Sustitución básica de vigas | Solución integral Sicarbtech (SiC + alineación + TT) |

|---|---|---|

| CAPEX inicial | Bajo-Medio | Medio |

| Reducción de rechazos | 15–25% | 60–75% |

| Ahorro energético | 0,5–1,0% | 2,5–4,0% |

| Disponibilidad del horno | +0,5–1,0% | +2,5–4,0% |

| Frecuencia de recalibración | Alta | Baja |

| Trazabilidad y cumplimiento | Limitado | Completo (ISO/SEC/QA) |

| ROI estimado | 24–36 meses | 9–15 meses |

Además de la mejora técnica, la solución integral facilita auditorías, estabiliza la producción y amortigua riesgos de variación de tipo de cambio mediante reducción de compras de emergencia y paradas no planificadas.

Oportunidades futuras y tendencias 2026+: lo que viene para SiC y alineación de hornos

Hacia 2026 y más allá, vemos tres vectores principales:

Primero, digitalización del control de rectitud. La integración de sensores de desplazamiento sin contacto y visión térmica permitirá ajustar en tiempo real los puntos de apoyo y pre-carga de vigas, cerrando el loop de control con el PLC del horno. Esto va en línea con la transformación digital de proveedores mineros que exigen data logs y trazabilidad.

Segundo, nuevos grados de SiC con aditivos que refuerzan la resistencia a microfisuras por ciclado, prolongando la vida útil sin incrementos de masa. Esto habilitará vigas más esbeltas, con menor inercia térmica y tiempos de ciclo más cortos.

Tercero, presiones ESG y tarifas energéticas variables en Chile promoverán hornos con perfiles de carga optimizados. Las vigas de SiC serán el sustrato material que permita esa flexibilidad operativa. OEM con presencia local buscarán alianzas tecnológicas con proveedores como Sicarbtech para acelerar la certificación de líneas y la adaptación a nuevos productos cerámicos técnicos vinculados a la minería verde.

En síntesis, la alineación de vigas ya no es un “detalle mecánico”, sino el puente entre eficiencia energética, calidad certificada y resiliencia operativa frente a la volatilidad del mercado.

Preguntas frecuentes

¿Cómo influye la alineación de vigas de horno en la calidad de sinterizado para proveedores de la minería del cobre en Chile?

Una alineación precisa mantiene perfiles térmicos homogéneos, evita torsiones que inducen tensiones internas y reduce variabilidad dimensional. Esto se traduce en mejor “first-pass yield” y cumplimiento de tolerancias exigidas por clientes mineros.

¿Qué grado de carburo de silicio conviene para zonas de máxima temperatura?

Generalmente SSiC ofrece la mayor rigidez y mínima fluencia a altas temperaturas; sin embargo, para geometrías complejas o necesidad de canales internos, RBSiC/SiSiC puede ser ideal. Sicarbtech realiza un estudio de carga térmica y mecánica para recomendar la opción óptima.

¿Se requiere certificación específica para integrar sistemas de medición láser de rectitud en Chile?

Sí. Los equipos deben cumplir normativa SEC en instalaciones eléctricas y protocolos de seguridad ocupacional DS 594. Sicarbtech entrega documentación técnica y guía de cumplimiento para auditorías.

¿Cuál es el tiempo típico de retorno de inversión al migrar a vigas de SiC con paquete de alineación?

En proyectos chilenos recientes, el ROI varía entre 9 y 15 meses, dependiendo del costo energético, tasa base de rechazo y disponibilidad del horno.

¿Cómo afecta la variabilidad de energía en Chile a la decisión de cambio?

Costos y restricciones energéticas hacen más costoso el retrabajo térmico. Al reducir rechazos y tiempos de ciclo, las vigas de SiC con buena alineación disminuyen la exposición al costo de energía y mejoran la productividad.

¿Puede Sicarbtech apoyar a OEM locales en proyectos llave en mano?

Sí. Entregamos paquetes de transferencia tecnológica, especificaciones de equipos, entrenamiento y soporte de puesta en marcha, además de integración con sistemas de control.

¿Qué mantenimiento requiere la alineación de vigas con SiC?

La frecuencia de recalibración disminuye. Se recomiendan inspecciones periódicas con dianas y medición láser, ajustes menores y registro en sistema de calidad. Sicarbtech ofrece protocolos y formación.

¿Cómo se comparan los plazos de entrega con alternativas tradicionales?

Para piezas estándar son competitivos; para diseños complejos RBSiC, la ingeniería concurrente puede acortar los plazos totales al evitar iteraciones de prototipado.

¿Qué pasa si mi horno trabaja en atmósferas variables?

El SiC mantiene estabilidad en atmósferas oxidantes y reductoras. SSiC es la opción preferente cuando hay agentes corrosivos; RBSiC funciona muy bien con diseño de canales para mejorar circulación.

¿Sicarbtech ofrece soporte posterior a la instalación?

Sí. Incluye auditorías, ajuste de parámetros de operación y optimización de geometrías con base en datos de campo, además de soporte remoto y visitas programadas.

Cómo tomar la mejor decisión para su operación

Elegir el material correcto para vigas de horno es necesario, pero insuficiente sin una estrategia de alineación y rectitud sólida. Un diagnóstico técnico que incluya mediciones en caliente, simulación de deformación y un plan de mantenimiento predictivo garantizará resultados sostenibles. Con Sicarbtech, la combinación de R-SiC, SSiC, RBSiC y SiSiC con ingeniería de aplicación y transferencia de tecnología crea un camino claro: menos rechazos, más disponibilidad y una ruta de cumplimiento y trazabilidad robusta para clientes mineros.

Obtenga una consultoría experta y soluciones a medida

Sicarbtech —Silicon Carbide Solutions Expert— está lista para acompañar su proyecto en Chile con soluciones integrales de alineación de vigas de horno y componentes de carburo de silicio. Escriba a [email protected] o llame al +86 133 6536 0038 para agendar una evaluación técnica. Podemos coordinar visitas técnicas, sesiones de ingeniería y propuestas de reemplazo progresivo con cálculo de ROI.

Metadatos del artículo

- Autor: Equipo técnico de Sicarbtech

- Última actualización: 27 de enero de 2026

- Próxima revisión de contenido: 27 de julio de 2026

- Palabras clave: alineación de vigas de horno, carburo de silicio, SSiC, RBSiC, SiSiC, cerámica industrial Chile, eficiencia térmica, minería del cobre, rectitud de vigas, hornos túnel

- Contacto: [email protected] | +86 133 6536 0038

Contenido fresco: este artículo incorpora tendencias 2026, datos recientes de casos chilenos y mejores prácticas de alineación con SiC. Planeamos actualizar cifras de ahorro energético y ROI con nuevos proyectos locales y ajustes regulatorios que afecten a la cadena cerámica-minera en Chile.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.