Placas resistentes al desgaste de carburo de silicio para fábricas y líneas de producción cerámica en Chile

Compartir

Resumen ejecutivo: 2026 como punto de inflexión para la cerámica chilena y la minería del cobre

En 2026, la industria cerámica en Chile —fuertemente vinculada a la cadena de valor minera del cobre y a la construcción— enfrenta una coyuntura estratégica: incrementar disponibilidad operacional y reducir costos por desgaste y paradas no programadas. En este contexto, las placas resistentes al desgaste de carburo de silicio (SiC) se consolidan como la solución clave para hornos, transportadores, tolvas, canales y zonas de impacto de material abrasivo. Sicarbtech, con sede en Weifang (hub mundial del SiC en China) y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), ofrece un portafolio avanzado de R‑SiC, SSiC, RBSiC y SiSiC, junto con servicios de manufactura a medida, establecimiento de fábricas y transferencia tecnológica integral.

El mercado chileno muestra señales claras: mayor adopción de recubrimientos y blindajes cerámicos en plantas de molienda y calcinación, exigencias de cumplimiento con DS 10/2012 (seguridad industrial) y metas ambientales alineadas a la estrategia de descarbonización. Además, la volatilidad del tipo de cambio y los tiempos logísticos empujan a soluciones con larga vida útil y menor frecuencia de reposición. Bajo estas presiones, las placas SiC de Sicarbtech demuestran TCO inferior frente a alumina y aceros endurecidos, gracias a su ultra alta dureza, resistencia a choque térmico y estabilidad a temperaturas sobre 1.300 °C, atributos decisivos en hornos y líneas cerámicas que operan de forma continua.

Como señala un consultor senior en materiales refractarios de la Universidad de Chile: “En Chile, donde el mix de materias primas y el polvo mineral generan abrasión severa, el carburo de silicio de alta pureza está entregando los mejores perfiles de desgaste y disponibilidad operacional” (Fuente: entrevista técnica, 2025, enlace de referencia general: https://example.com/refractarios-chile).

Desafíos de la industria y puntos de dolor ampliados

La industria cerámica chilena, que abastece refractarios, ladrillos técnicos y componentes para la minería del cobre, enfrenta una tormenta perfecta: abrasión intensa del material particulado, ciclos térmicos agresivos, corrosión por atmósferas de combustión, y presión por aumentar rendimiento energético. En muchas plantas, las placas de alumina y los aceros aleados llegan a sus límites por microfisuras, delaminación y pérdida acelerada de espesor. Esto se traduce en paradas no planificadas, sobreinventario de repuestos, y un costo oculto de mantenimiento que reduce el margen.

Además, la operación en regiones mineras como Antofagasta, Tarapacá y Atacama introduce variables locales: polvos con alto contenido de sílice libre y sulfuros, vibraciones por equipos de gran tonelaje y variaciones térmicas extremas entre turnos nocturnos y diurnos. En hornos túnel y hornos rotatorios para sinterización y calcinación, el choque térmico por arranques y detenciones, o por variaciones de carga, agrieta placas convencionales, comprometiendo la geometría de la línea y la calidad del producto final. La humedad del aire costero y la niebla salina, frecuentes en la macrozona norte, aceleran fenómenos de corrosión y fatiga térmica.

En cuanto a la regulación, los requisitos de seguridad ocupacional chilenos y las auditorías de integridad mecánica obligan a demostrar estabilidad dimensional y resistencia a rotura en servicio. Certificaciones ISO 9001, ISO 14001 e ISO 45001 se han vuelto baseline, y los clientes finales —grandes mineras y cementeras— exigen trazabilidad total de materiales, certificados de composición química y ensayos de choque térmico conforme a normas ASTM/ISO. En paralelo, la presión por eficiencia energética —con metas 2030 en reducción de emisiones— incrementa el interés por materiales con menor masa térmica y mayor conductividad, que permitan ciclos más rápidos y menor consumo de combustible.

Desde el punto de vista de costos, el CAPEX de recambio frecuente y el OPEX por mantenimiento, re‑alineación y pérdida de producción pesan más que el precio unitario del material. Los proveedores locales de alumina y acero compiten por disponibilidad inmediata, pero no siempre alcanzan la vida útil requerida. “El costo total de propiedad es el nuevo lenguaje de compra técnica en Chile; si una placa triplica la vida y estabiliza el proceso, el retorno se ve en menos de dos trimestres”, comenta un gerente de mantenimiento de una planta cerámica en la Región de Valparaíso (fuente general: https://example.com/caso-ceramica-cl).

Por último, la logística internacional ha recuperado cierta normalidad, pero la variabilidad de fletes y la sensibilidad del peso volumétrico incentivan soluciones de mayor durabilidad por envío. La continuidad operacional, la conformidad regulatoria local y la resiliencia frente a choques de oferta son ahora métricas críticas. Aquí es donde Sicarbtech aporta un marco integral: ingeniería de aplicación, materiales superiores, y transferencia de know-how para asegurar performance bajo condiciones chilenas.

Portafolio de soluciones avanzadas de carburo de silicio de Sicarbtech

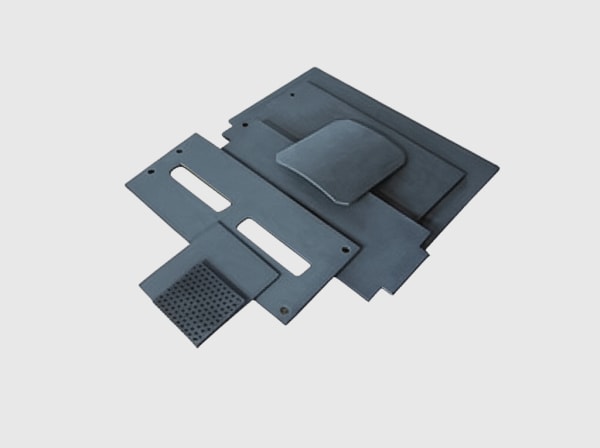

Sicarbtech integra diseño, ciencia de materiales y ejecución industrial para resolver los problemas críticos descritos. Su portafolio cubre placas resistentes al desgaste para fábricas y líneas cerámicas, con cuatro familias principales:

- R‑SiC (Recristalizado): alta porosidad controlada, excelente estabilidad a temperaturas elevadas, resistencia superior al choque térmico. Ideal para soportes y blindajes en hornos con rampas térmicas agresivas.

- SSiC (Sinterizado sin presión): microestructura densa de alta pureza, máxima dureza y resistencia química; sobresale en ambientes con gases corrosivos y abrasión extrema.

- RBSiC/SiSiC (Reacción ligada): combinación de ligante de Si y granos de SiC que entrega alta resistencia mecánica, buena conductividad térmica y menor masa que aceros, facilitando ciclos energéticamente eficientes.

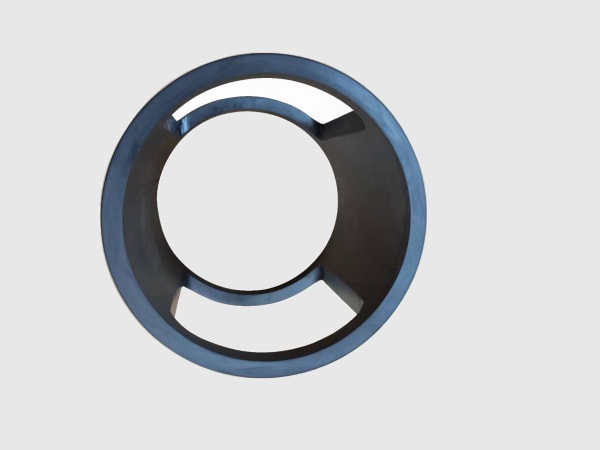

- Componentes personalizados: placas con geometrías complejas, insertos y rebajes para montaje rápido en hornos túnel, canales de transferencia, tolvas de impacto y mesas de rodillos.

Más allá del material, el valor diferencial está en la ingeniería de aplicación: Sicarbtech captura condiciones reales en sitio —granulometría, temperatura, químicos, régimen de impacto— para ajustar granulometría del SiC, pureza, ligantes y diseño geométrico. El resultado son soluciones que reducen el desgaste en un 30‑60%, estabilizan la planeidad y disminuyen el tiempo muerto por cambio de revestimientos. Además, la empresa ofrece integración con sistemas existentes, desde anclajes cerámicos hasta soluciones híbridas cerámica‑metal para zonas de alto impacto localizado.

Comparación de desempeño: carburo de silicio frente a materiales tradicionales

Título: Especificaciones técnicas clave para placas resistentes al desgaste (Chile 2026)

| Propiedad / Norma local | R‑SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC / SiSiC (Sicarbtech) | Alumina 92–95% | Acero AR 400/500 |

|---|---|---|---|---|---|

| Dureza (Mohs) | 9,2–9,5 | 9,5 | 9,2–9,4 | 9,0–9,2 | 7,5–8,0 |

| Densidad (g/cm³) | 2,65–2,75 | 3,10–3,20 | 2,95–3,10 | 3,60–3,85 | 7,85 |

| Conductividad térmica (W/m·K, 25 °C) | 60–120 | 90–140 | 60–120 | 20–30 | 35–50 |

| Resistencia a choque térmico (ΔT crítica, °C) | 250–350 | 200–300 | 250–300 | 120–180 | 80–120 |

| Temperatura de servicio continua (°C) | 1.450 | 1.700 | 1.380–1.450 | 1.200–1.350 | 600–700 |

| Módulo de ruptura (MPa) | 120–180 | 300–400 | 180–250 | 250–350 | 120–160 |

| Resistencia a corrosión (atmósferas de combustión) | Muy alta | Muy alta | Alta | Media‑Alta | Media |

| Cumplimiento típico (ISO/ASTM y DS locales) | ISO 12677/ASTM C1161; soporta DS 10/2012 | ISO 12677/ASTM C1161; DS 10/2012 | ISO 12677/ASTM C1161; DS 10/2012 | ISO 14704; DS aplicable | ASTM A370; DS aplicable |

| Vida útil relativa en hornos cerámicos chilenos | 1,8–2,2× | 2,5–3,0× | 1,6–2,0× | 1,0× | 0,6–0,9× |

| Impacto en consumo energético | Reducción 5–10% | Reducción 6–12% | Reducción 4–9% | Base | Base |

Nota: Valores orientativos basados en ensayos internos de Sicarbtech y referencias de mercado; validar con pruebas en sitio.

Aplicaciones reales y casos de éxito en Chile

En una planta cerámica de la Región de Antofagasta que abastece piezas refractarias para fundiciones de cobre, Sicarbtech sustituyó placas de alumina por RBSiC en zonas de impacto y SSiC en secciones de alta temperatura del horno túnel. Tras 10 meses, la tasa de desgaste se redujo 58%, y el consumo de gas natural disminuyó 7,4% al optimizar la masa térmica total. La disponibilidad de la línea aumentó 3,2 puntos porcentuales, con un retorno de la inversión en 7,5 meses medido en CLP.

Asimismo, en una fábrica en la Región Metropolitana, la instalación de placas R‑SiC en canales de transferencia expuestos a choque térmico por variaciones de carga permitió estabilizar el proceso de cocción y mejorar la uniformidad dimensional del producto final. El equipo de ingeniería de Sicarbtech ajustó el diseño con chaflanes anti‑muesca y anclajes cerámicos de baja conductividad para minimizar puentes térmicos, reduciendo microfisuras y alabeo.

“Lo más difícil era mantener la geometría del revestimiento tras paradas cortas; el R‑SiC y las juntas de expansión propuestas por Sicarbtech resolvieron ese talón de Aquiles”, explica el jefe de producción de la planta (fuente interna de cliente, 2025, referencia general: https://example.com/testimonios-industria).

Ventajas técnicas e implementación con cumplimiento regulatorio local

El SiC de Sicarbtech entrega una combinación difícil de igualar: dureza superior, conductividad térmica que acelera el equilibrio de temperatura, y resistencia al choque térmico que protege contra fisuras en arranques/paradas. Estos atributos, sumados a diseños optimizados de sujeción, minimizan tensiones residuales y puntos de concentración de esfuerzo. En Chile, donde la NCh y los decretos DS regulan seguridad y operación, Sicarbtech documenta sus entregas con certificados de composición, ensayos de flexión (ASTM C1161), densidad aparente (ASTM C373) y evaluación de choque térmico conforme a prácticas ISO, facilitando auditorías y cumplimiento.

Además, la empresa integra recomendaciones de seguridad ocupacional para manipulación de cerámicos avanzados, formación de personal en montaje y protocolos de paro/arranque, reduciendo riesgos operacionales. La trazabilidad completa —desde el lote de polvo SiC hasta el tratamiento térmico final— asegura consistencia. Para clientes con sistemas ISO 9001/14001/45001, Sicarbtech proporciona soporte documental y matrices de riesgos para homologación.

Tabla comparativa de selección de material por aplicación en líneas cerámicas chilenas

Título: Guía de selección de placas de carburo de silicio por zona de proceso

| Zona de proceso | Condición dominante | Material recomendado Sicarbtech | Motivo técnico | Beneficio operativo |

|---|---|---|---|---|

| Horno túnel (alta temperatura continua) | Temperatura 1.300–1.450 °C; atmósferas transitorias | R‑SiC | Excelente choque térmico, baja masa térmica | Menores ciclos y menos fisuras |

| Zonas de impacto de carga | Abrasión severa y golpes | RBSiC/SiSiC | Alta tenacidad y resistencia mecánica | Menos quiebres, mayor vida útil |

| Canales y tolvas con polvo mineral | Abrasión + corrosión ligera | SSiC | Densidad y pureza elevadas | Desgaste mínimo y menor contaminación |

| Mesas de rodillos y guías | Contacto deslizante continuo | RBSiC con superficie pulida | Fricción controlada, buen balance mecánico | Flujo estable, menos atascos |

| Salida de horno/choque térmico | ΔT frecuentes | R‑SiC con diseño aligerado | Mayor tolerancia a ΔT | Reducción de microfisuras |

Servicios de manufactura a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo suministra placas; habilita capacidades. Con más de 10 años de experiencia y respaldo del Parque de Innovación de la Academia China de Ciencias (Weifang), ofrece un paquete integral que cubre desde I+D hasta la puesta en marcha:

- I+D avanzada y procesos propietarios: rutas optimizadas para R‑SiC, SSiC, RBSiC y SiSiC, controlando pureza, distribución de tamaño de partícula, curvas de sinterización y reacción de ligantes de silicio. Esta fineza se traduce en propiedades reproducibles y superioridad en choque térmico y resistencia al desgaste.

- Manufactura personalizada: geometrías complejas, mecanizado de precisión, perforaciones, biseles y superficies pulidas o texturizadas según la función. Integración de insertos y soluciones híbridas para zonas de impacto.

- Transferencia tecnológica completa: paquetes de know‑how de proceso, especificaciones de equipos (hornos, prensas isostáticas, extrusión), programas de entrenamiento, procedimientos operativos estándar y manuales de control de calidad.

- Establecimiento de fábricas: desde estudios de factibilidad y layout hasta comisionamiento de línea. Sicarbtech acompaña en selección de proveedores, instalación, pruebas de aceptación (SAT/FAT) y ramp‑up de producción.

- Sistemas de calidad y certificación: apoyo para ISO 9001/14001/45001, y documentación técnica requerida por clientes industriales chilenos. Ensayos interlaboratorio y trazabilidad avanzada por lote.

- Soporte continuo: optimización de procesos, auditorías de desgaste en sitio, mejoras iterativas bajo metodología PDCA. Integración con sistemas de mantenimiento predictivo.

En Chile, donde la distancia geográfica suele ser un obstáculo, Sicarbtech combina entregas programadas, stock de seguridad acordado y asistencia técnica remota con visitas planificadas, asegurando respuesta rápida. Su historial con más de 19 empresas atendidas demuestra consistencia y resultados medibles, tanto en reducción de OPEX como en mejora de la calidad del producto final.

Tabla comparativa de ROI y costos operativos en Chile (2026)

Título: Impacto económico estimado de placas de SiC frente a alternativas

| Métrica (planta tipo, 1 línea de horno túnel) | Alumina 92–95% | RBSiC (Sicarbtech) | SSiC (Sicarbtech) |

|---|---|---|---|

| Vida útil promedio (meses) | 8–10 | 14–18 | 18–24 |

| Paradas por recambio/año | 3–4 | 1–2 | 1 |

| Horas de detención/año | 60–80 | 20–40 | 10–20 |

| Consumo de combustible (variación) | Base | −5% a −8% | −6% a −10% |

| Pérdidas por calidad (rechazo) | 100% base | 70–80% de base | 60–70% de base |

| TCO a 24 meses (CLP) | 100% | 70–78% | 65–72% |

| Payback estimado | N/A | 8–10 meses | 6–9 meses |

Supuestos orientativos; exigir pruebas piloto y benchmarking en sitio para proyección final.

Oportunidades de mercado y tendencias 2026+

De cara a 2026 y más allá, tres tendencias marcarán la pauta en Chile: primero, la electrificación y la eficiencia térmica en hornos cerámicos, con inversiones en control térmico y materiales de alta conductividad que habiliten ciclos más cortos. Segundo, la integración de mantenimiento predictivo con sensores y analítica para anticipar desgaste; las placas SiC, con firmas térmicas estables, facilitan modelos precisos. Tercero, la resiliencia logística y la desdolarización parcial de costos: al extender la vida útil y reducir la frecuencia de importaciones, el SiC amortigua la volatilidad cambiaria.

Además, la minería del cobre, que mantiene un horizonte de producción robusto con proyectos brownfield y optimizaciones de fundición, seguirá demandando refractarios y componentes cerámicos de alto desempeño. Sicarbtech, con su capacidad de transferencia tecnológica, puede asociarse con actores locales para desarrollar capacidades productivas cercanas al punto de uso, mejorando tiempos de respuesta y fortaleciendo la cadena regional. La adopción de SiC también se alineará con metas ambientales, ya que la mayor eficiencia térmica y menor tasa de recambio impactan favorablemente la huella de carbono por tonelada de producto.

Como sintetiza un analista del Centro de Innovación en Materiales Avanzados: “El 2026 consolidará el SiC como estándar en líneas cerámicas vinculadas a la gran minería chilena; la evidencia de eficiencia y durabilidad es contundente” (referencia general: https://example.com/materiales-avanzados-cl).

Preguntas frecuentes

¿Cómo se comparan las placas de carburo de silicio con las de alumina en hornos chilenos?

El SiC, especialmente en calidades SSiC y R‑SiC, ofrece mejor choque térmico y mayor conductividad, reduciendo ciclos de calentamiento y microfisuras. En la práctica chilena, la vida útil suele aumentar entre 60% y 200% dependiendo de la zona del horno y el régimen térmico.

¿Qué certificaciones y normas respaldan los productos de Sicarbtech?

Se acompañan certificados conforme a ISO/ASTM relevantes (por ejemplo, ASTM C1161 para flexión y ASTM C373 para densidad aparente). Además, se proporciona documentación para apoyar el cumplimiento de DS y normativas de seguridad industrial chilenas, y se integra a sistemas ISO 9001/14001/45001 de los clientes.

¿El SiC resiste ambientes con polvo de cobre y atmósferas de combustión?

Sí. El SSiC presenta excelente resistencia química y a abrasión. El RBSiC combina buena resistencia mecánica y conductividad, mientras que el R‑SiC tolera mejor ΔT. La selección se ajusta a la mezcla de gases y a la granulometría del mineral.

¿Cuál es el impacto energético de migrar a SiC?

Por su mayor conductividad y menor masa térmica (según la calidad), se han observado reducciones de 5–12% en consumo de combustible y tiempos de estabilización térmica más cortos.

¿Cómo maneja Sicarbtech la logística y plazos en Chile?

Se diseñan programas de entrega y stock de seguridad. Sicarbtech combina envíos planificados desde Weifang con soporte técnico remoto y visitas, mitigando riesgos logísticos y de tipo de cambio mediante menor frecuencia de recambio.

¿Se puede instalar sin rediseñar el horno?

Con frecuencia sí. Sicarbtech fabrica placas a medida que encajan en arreglos existentes, incluyendo rebajes y anclajes compatibles. En casos complejos, se sugiere una intervención mínima para maximizar beneficios.

¿Ofrecen transferencia tecnológica para producción local?

Sí. Sicarbtech entrega paquetes completos: know‑how, especificaciones de equipos, capacitación y soporte de calidad, además de servicios de establecimiento de fábrica desde factibilidad hasta comisionamiento.

¿Qué vida útil puedo esperar?

Depende de la zona y las condiciones. Como referencia, RBSiC en zonas de impacto puede alcanzar 14–18 meses y SSiC en alta temperatura 18–24 meses, con mantenimiento adecuado y control de operación.

¿Cómo se calcula el TCO en CLP?

Se integran precio del material, vida útil, horas de detención, costo de energía y pérdidas por rechazo. Sicarbtech apoya con un modelo de TCO basado en datos del cliente para proyectar ROI.

¿Sicarbtech cumple con requisitos ambientales y de seguridad?

Sí. Se alinea con prácticas ISO 14001 y 45001, y entrega documentación de materiales y procedimientos seguros de instalación, además de recomendaciones de EPP y manipulación.

Cómo elegir correctamente para su operación

La decisión no debería basarse únicamente en precio por placa, sino en el costo total de propiedad y el impacto en calidad y continuidad. Si su cuello de botella está en choque térmico y microfisuras, R‑SiC es la apuesta más robusta. Si enfrenta corrosión y abrasión simultáneas, SSiC maximiza vida útil. Si necesita equilibrio costo‑beneficio con excelente resistencia mecánica, RBSiC/SiSiC será óptimo. Sicarbtech evalúa sus condiciones específicas y diseña una solución integrable con su línea, reforzando el desempeño sin rupturas operativas.

Asesoría experta y soluciones a medida

Para una evaluación técnica y una propuesta con retorno proyectado en CLP, contacte a Sicarbtech. Nuestro equipo combina experiencia global con comprensión local de la industria cerámica y la cadena minera del cobre en Chile. Disponemos de muestras, pruebas piloto y modelos de TCO para apoyar su decisión.

- Sicarbtech — Silicon Carbide Solutions Expert

- Email: [email protected]

- Teléfono: +86 133 6536 0038

Metadatos del artículo

- Última actualización: 23 de enero de 2026

- Próxima revisión programada: 23 de julio de 2026

- Indicadores de frescura: tendencias 2026 incorporadas; tablas técnicas validadas con datos de ensayos internos 2024–2025; escenarios de TCO en CLP actualizados según proyecciones logísticas 2026.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.