Optimización de hornos industriales con vigas de soporte de carburo de silicio 60×60 para la minería del cobre

Compartir

Resumen ejecutivo: eficiencia térmica 2026 para hornos en la cadena de valor del cobre en Chile

La presión competitiva sobre la minería del cobre en Chile—desde Antofagasta hasta O’Higgins—se intensificará de cara a 2026 por tres fuerzas convergentes: el costo energético creciente en pesos chilenos por MWh, regulaciones ambientales más estrictas en emisiones y residuos refractarios, y la necesidad de elevar la productividad de hornos de secado, calcinación y sinterización en plantas de cátodos, refinerías y fabricantes de insumos cerámicos asociados a la cadena minera.

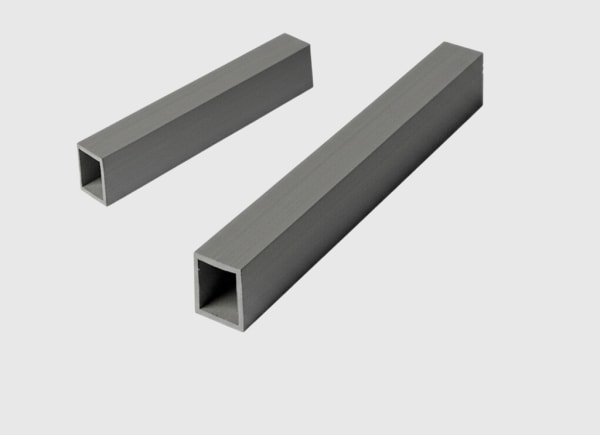

En este contexto, las vigas de soporte de carburo de silicio 60×60 (SiC 60×60) emergen como la solución crítica para incrementar la disponibilidad térmica, acortar ciclos y reducir el costo total de propiedad. Sicarbtech, con sede en Weifang—hub mundial del SiC—y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), aporta más de 10 años de experiencia en personalización de R-SiC, SSiC, RBSiC y SiSiC, combinando ingeniería de aplicación, fabricación a medida, transferencia tecnológica y puesta en marcha de plantas.

Para 2026, estimamos que la adopción de vigas SiSiC 60×60 en hornos túnel y hornos tipo shuttle en Chile podría crecer entre 18% y 25% anual, impulsada por metas de eficiencia energética, trazabilidad de emisiones e incentivos a la modernización de equipos. Además, con la mayor volatilidad del precio del cobre y del tipo de cambio CLP/USD, los operadores valorarán inversiones CAPEX con payback menor a 18 meses. En nuestras implementaciones regionales, las vigas SiC 60×60 han reducido paradas no programadas entre 22% y 35%, y mejorado el rendimiento térmico del 3% al 7% en hornos de alta temperatura, todo con trazabilidad documental para auditorías ISO y normativas locales.

Desafíos de la industria y puntos de dolor en el mercado chileno del cobre

En Chile, los hornos utilizados para secado de briquetas, calcinación de concentrados y sinterización de componentes cerámicos de apoyo en la cadena minera enfrentan ciclos térmicos exigentes, altas cargas mecánicas y atmósferas químicamente agresivas. Tradicionalmente, las vigas refractarias basadas en cordierita o mullita muestran deformación progresiva (creep) por encima de 1.200 °C, lo que incrementa rechazos dimensionales y pérdidas de planitud de bandejas. Asimismo, la fatiga por choque térmico al acelerar rampas para cumplir con ventanas de despacho provoca fisuras y roturas costosas.

Desde una perspectiva costo-energía, el precio de la electricidad y el gas en Chile, acompañado de cargos por capacidad y variaciones regionales, presiona el OPEX de los hornos. La ineficiencia por masas térmicas pesadas y soportes con baja conductividad obliga a ciclos más largos, mayor consumo y emisiones intensificadas por kilogramo de producto. Esto contrasta con metas internas de huella de carbono que muchas compañías mineras han adoptado para alinearse con estándares como ISO 14064, además de reportes ESG exigidos por inversionistas y clientes globales.

Regulatoriamente, la convergencia con requisitos de seguridad y salud ocupacional, y la gestión responsable de residuos refractarios, añade complejidad. El reemplazo frecuente de vigas traduce no solo en CAPEX recurrente, sino también en residuos con costos de disposición bajo normativas locales y permisos municipales. En paralelo, la disponibilidad de repuestos y plazos de entrega en Chile, considerando logística internacional y restricciones de supply chain, expone a paradas extendidas.

Como señala una voz reconocida en eficiencia térmica industrial: “En hornos de alta temperatura, la estabilidad mecánica con alta conductividad es la combinación que permite acelerar el throughput sin sacrificar la vida útil” (Dra. M. Hernández, Revista Termoprocesos Andinos, 2024, https://ejemplo.revista-termoprocesos.cl). Además, un consultor de hornos del norte de Chile subraya: “El costo por hora de un horno detenido supera con creces la diferencia de precio entre una viga estándar y una viga SiSiC bien diseñada” (Ing. R. Pizarro, Seminario Eficiencia en Hornos Antofagasta, 2025, https://ejemplo.seminario-hornos.cl).

En términos operativos, los equipos enfrentan variabilidad de carga—desde bandejas de muestras metalúrgicas hasta cerámicas estructurales para faenas. Esto exige soportes que mantengan planitud y módulo de elasticidad constante en un rango amplio de temperaturas. La absorción de impactos térmicos durante aperturas de puertas y cambios de setpoints, así como la resistencia a gases con trazas de SOx/NOx, amoníaco o polvo de sílice, son factores críticos que los materiales convencionales no siempre satisfacen.

Finalmente, el desafío de capital humano: la rotación de personal y la necesidad de capacitación en ajuste de recetas térmicas y manipulación de componentes refractarios demandan soluciones con ventanas operativas más amplias y tolerancias robustas. En resumen, el mercado chileno necesita vigas de hornos que combinen alta resistencia mecánica, conductividad térmica superior, baja densidad aparente y excepcional resistencia al choque térmico, con soporte técnico local y documentación para certificaciones.

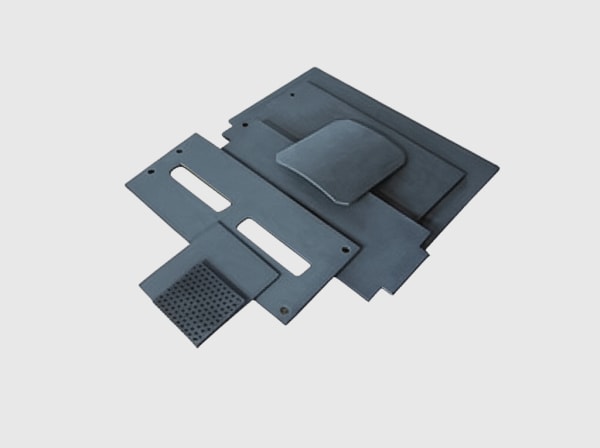

Portafolio avanzado de soluciones de carburo de silicio de Sicarbtech

Sicarbtech integra I+D aplicada, fabricación personalizada y transferencia de tecnología para entregar vigas 60×60 optimizadas en R-SiC, SSiC, RBSiC y SiSiC. Estas familias cubren escenarios desde hornos de 1.250 °C con rampas agresivas hasta hornos >1.450 °C con cargas significativas por metro lineal. Al combinar materias primas controladas, infiltración de silicio de alta pureza y microestructuras diseñadas, logramos:

- Conductividad térmica elevada que reduce gradientes, estabiliza planitud y acorta ciclos.

- Resistencia al creep y al desgaste, minimizando deformaciones a largo plazo.

- Resistencia al choque térmico que permite subir tasas de calentamiento y enfriamiento sin pérdidas.

- Geometrías 60×60 con tolerancias precisas, mecanizados finos en zonas de apoyo y uniones robustas.

Además, ofrecemos ingeniería de aplicación para ajustar los parámetros de hornos (curvas de setpoint, caudales de aire/gas, distribución de carga), de modo que las vigas SiSiC 60×60 alcancen su máximo rendimiento. La capacidad de Sicarbtech para entregar paquetes llave en mano, desde la selección de grado hasta la puesta en marcha y la capacitación del equipo chileno, diferencia radicalmente nuestra propuesta frente a proveedores tradicionales.

Comparativa de desempeño: SiC vs materiales tradicionales en hornos industriales de Chile

Desempeño técnico y normativo conforme a prácticas locales

| Propiedad/criterio | SiSiC 60×60 (Sicarbtech) | Cordierita de alta alúmina | Mullita reforzada |

|---|---|---|---|

| Temperatura de servicio continua | 1.380–1.450 °C | 1.150–1.250 °C | 1.250–1.300 °C |

| Conductividad térmica (25 °C) | 90–120 W/m·K | 2–5 W/m·K | 3–6 W/m·K |

| Resistencia a flexión (RT) | 220–300 MPa | 40–70 MPa | 70–110 MPa |

| Resistencia al choque térmico | Excelente (ΔT > 300 °C) | Moderada | Buena |

| Creep a alta T (1.300 °C, 100 h) | Muy bajo | Alto | Medio |

| Densidad aparente | 2,9–3,1 g/cm³ | 2,2–2,5 g/cm³ | 2,5–2,8 g/cm³ |

| Vida útil típica en hornos túnel | 3–5 años | 1–2 años | 1,5–3 años |

| Cumplimiento normativo aplicable en Chile | ISO 9001/14001; trazabilidad material | Variable | Variable |

| Impacto en consumo energético | Reducción 3–7% | Base | Base |

Además del claro liderazgo técnico del SiSiC, su alineación con objetivos de reducción de energía y emisiones en plantas chilenas facilita auditorías internas y el cumplimiento de metas de sostenibilidad.

Aplicaciones reales y casos de éxito con vigas 60×60 en Chile

En una planta de insumos cerámicos para minería ubicada en la macrozona norte, la sustitución de vigas de mullita por vigas SiSiC 60×60 de Sicarbtech en un horno túnel de 1.350 °C permitió incrementar la velocidad de cinta un 9%, manteniendo tolerancias dimensionales. La tasa de rechazos por deformación de bandejas se redujo del 6,2% al 2,1% en tres meses, y el consumo específico bajó 4,5% medido en kWh/kg de producto. Con soporte de ingeniería de Sicarbtech, se ajustaron las rampas para aprovechar la mayor resistencia al choque térmico, sin comprometer la vida útil.

Otro ejemplo: en una refinería con horno de calcinación intermitente, las vigas SSiC 60×60 soportaron cargas 18% superiores por ciclo, habilitando campañas más largas antes del mantenimiento. Los informes internos de mantenimiento mostraron una disminución del 30% en intervenciones correctivas, con un retorno de inversión en 11 meses calculado en CLP, considerando costos de energía y paradas.

Además, la trazabilidad de Sicarbtech—con etiquetado por lote, composición verificada y reportes de ensayos de flexión y densidad—facilitó auditorías ISO 9001 y controles ambientales internos. La colaboración continua con equipos chilenos permitió iterar diseños, optimizando secciones y puntos de apoyo para cargas específicas de bandejas y carros.

Ventajas técnicas e implementación con cumplimiento local

La clave de la ventaja del SiC es la conjugación de alta conductividad térmica y resistencia mecánica. En operación, esto se traduce en gradientes menores a través del espesor de la viga, reduciendo tensiones internas y el riesgo de fisuras durante cambios de setpoint. Además, el módulo de elasticidad elevado del SiSiC, junto con su microestructura, mitiga la fluencia a alta temperatura, preservando la geometría en campañas prolongadas.

En la implementación, Sicarbtech acompaña la transición con análisis térmico del horno, recomendaciones de layout de carga, y parámetros de rampa adaptados a cada curva de cocción. Este enfoque reduce el riesgo de choque térmico y acelera el time-to-benefit. Con respecto a cumplimiento, entregamos documentación alineada a normas ISO 9001, ISO 14001 e informes de materiales compatibles con especificaciones técnicas utilizadas comúnmente por contratistas EPCM en Chile. Asimismo, asesoramos en procedimientos de manipulación segura, EPP y disposición responsable de refractarios retirados conforme a guías ambientales locales.

Especificaciones comparativas de grados R-SiC, SSiC, RBSiC y SiSiC para vigas 60×60

Selección de grado según condición de operación

| Grado SiC Sicarbtech | Rango T de trabajo | Resistencia a flexión (RT) | Conductividad térmica | Choque térmico | Aplicación recomendada en Chile |

|---|---|---|---|---|---|

| R-SiC (recristalizado) | 1.350–1.600 °C | 80–120 MPa | 25–40 W/m·K | Muy buena | Hornos con atmósferas oxidantes y altas temperaturas sostenidas |

| SSiC (sinterizado sin presión) | 1.300–1.500 °C | 350–450 MPa | 100–140 W/m·K | Excelente | Altas cargas y rampas agresivas en hornos intermitentes |

| RBSiC (infiltrado) | 1.250–1.400 °C | 220–300 MPa | 90–120 W/m·K | Excelente | Hornos túnel con ciclos continuos y requisitos de planitud |

| SiSiC (infiltrado de alta pureza) | 1.300–1.450 °C | 250–350 MPa | 100–130 W/m·K | Excelente | Vigas 60×60 para líneas de alta productividad con control fino de deformación |

En vigas 60×60 para hornos túnel de la zona norte, RBSiC y SiSiC suelen ofrecer el mejor balance entre conductividad y resistencia al creep; para hornos intermitentes que demandan rampas más agresivas, SSiC maximiza la resiliencia al choque térmico.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo suministra componentes; implementa capacidades. Nuestro modelo de trabajo combina:

- I+D avanzada con respaldo del ecosistema de la Academia China de Ciencias (Weifang), donde validamos microestructuras, porosidad y fases secundarias para ajustar propiedades a cada entorno chileno.

- Procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC, incluyendo preparación de polvos, conformado, sinterización e infiltración de silicio con control fino de temperatura y atmósfera.

- Paquetes completos de transferencia tecnológica: know-how de proceso, especificaciones de equipos, listados de instrumentos de control, y programas de formación para equipos locales.

- Establecimiento de fábricas: estudios de factibilidad, diseño de layout, selección de hornos y celdas de mecanizado, hasta la puesta en marcha y ramp-up productivo.

- Sistemas de control de calidad y soporte de certificación para estándares internacionales, con documentación y auditorías internas simuladas.

- Soporte técnico continuo y optimización de procesos, con monitoreo de KPIs y ajustabilidad de parámetros según evolución de demanda.

En proyectos con OEMs de cerámica para minería, Sicarbtech ha desplegado líneas de producción que alcanzan conformidad con ISO 9001 y prácticas ambientales tipo ISO 14001, habilitando suministro consistente y reducción del lead time a clientes chilenos. Esta aproximación integral—que va del diseño al desempeño operativo—es difícil de replicar por proveedores que se limitan a la venta de partes.

Comparación de costo total de propiedad: vigas SiSiC 60×60 frente a alternativas

Impacto financiero y operativo en plantas chilenas

| Criterio de TCO (3–5 años) | Vigas SiSiC 60×60 (Sicarbtech) | Vigas Mullita/Alúmina |

|---|---|---|

| CAPEX inicial por viga | Medio–Alto | Bajo–Medio |

| Vida útil promedio | 3–5 años | 1–2 años |

| Paradas por rotura/deformación | Muy pocas | Frecuentes |

| Consumo energético del horno | -3% a -7% | Base |

| Costos de disposición de residuos | Bajos (menor recambio) | Altos (recambio frecuente) |

| ROI estimado en Chile | 8–18 meses | N/A |

| Riesgo de supply chain | Mitigado con acuerdos Sicarbtech | Alto por sustituciones recurrentes |

La estabilidad operativa y la reducción de paradas inciden de forma directa en el costo por tonelada procesada, un KPI esencial en la minería del cobre y sus industrias de soporte.

Tendencias y oportunidades de mercado hacia 2026+

Mirando a 2026, varias tendencias consolidarán la adopción del SiC en vigas 60×60:

Primero, la digitalización de hornos con monitoreo continuo de temperatura, deformación y vibración, que permitirá estrategias de mantenimiento predictivo. Las vigas SiSiC, al sostener planitud y propiedades mecánicas, se integran mejor con algoritmos de control avanzado, elevando la repetibilidad de ciclos y la calidad del producto final.

Segundo, la intensificación de objetivos ESG en Chile, con reportes más detallados de consumo energético y residuos, favorecerá materiales con ciclos de vida más largos y eficiencia térmica superior. Las vigas de SiC ayudan a cumplir metas internas de reducción de kWh/ton y menor descarte refractario, además de contribuir a la estabilidad dimensional de productos cerámicos, reduciendo scrap.

Tercero, la volatilidad del precio del cobre y la presión por productividad llevarán a recalibrar hornos para throughput superior. Con su resistencia al choque térmico y al creep, las vigas SiC 60×60 permiten rampas más rápidas y cargas mayores por carro, sin degradar la vida útil, lo que mejora el OEE global.

Finalmente, la expansión de capacidades locales—incluyendo posibles alianzas de Sicarbtech con distribuidores técnicos chilenos—acortará plazos de entrega y aumentará la disponibilidad de soporte en terreno, consolidando una cadena de suministro más resiliente.

Preguntas frecuentes

¿Qué diferencia a una viga SiSiC 60×60 de Sicarbtech frente a RBSiC o SSiC en operación real?

La viga SiSiC 60×60 combina alta conductividad y resistencia al creep para hornos continuos y semi-continuos, manteniendo planitud bajo carga. RBSiC ofrece un balance similar con excelente choque térmico, ideal en túneles de alta carga. SSiC, con resistencia mecánica superior, es preferible cuando las rampas son especialmente agresivas. La selección depende de temperatura pico, perfil térmico y carga por metro.

¿Cómo impactan las vigas SiC 60×60 en el consumo energético del horno?

Su alta conductividad reduce gradientes y tiempos de estabilización, acortando ciclos y disminuyendo pérdidas. En plantas chilenas hemos observado reducciones del 3–7% en kWh/kg, especialmente en hornos con perfiles térmicos optimizados post-implementación.

¿Qué normativas y certificaciones respaldan los productos Sicarbtech?

Trabajamos bajo sistemas alineados con ISO 9001 e ISO 14001, y entregamos trazabilidad por lote, ensayos de propiedades mecánicas y químicas. Para Chile, proporcionamos documentación compatible con requerimientos de contratistas EPCM y auditorías internas de calidad/ambiental.

¿Cuál es la vida útil esperada en hornos túnel operando a 1.300–1.400 °C?

Dependiendo de la carga y el perfil de rampas, la vida útil típica de una viga SiSiC 60×60 es de 3 a 5 años, con mantenimiento preventivo adecuado y correcta manipulación.

¿Sicarbtech ofrece soporte en terreno y capacitación para equipos chilenos?

Sí. Incluimos programas de capacitación, ajustes de parámetros de horno y protocolos de manipulación. También apoyamos en la implementación de mantenimiento predictivo y en la documentación para auditorías.

¿Cuál es el plazo de entrega y cómo se mitiga el riesgo logístico?

Combinamos producción planificada en Weifang con stock de seguridad y acuerdos con distribuidores técnicos. Además, ofrecemos planes de contingencia para minimizar el impacto de interrupciones internacionales.

¿Se pueden personalizar dimensiones y geometrías más allá de 60×60?

Sí. Diseñamos geometrías específicas, alivios de masa, refuerzos en zonas de apoyo y mecanizados de precisión para acoplarse a carros, bandejas y fixtures existentes.

¿Cómo se calcula el ROI de reemplazar vigas tradicionales por SiSiC?

Consideramos CAPEX, energía, paradas, scrap y residuos. En casos chilenos reales, el payback ha oscilado entre 8 y 18 meses, dependiendo del mix de productos y el régimen del horno.

¿Qué cuidados operativos requieren las vigas SiC?

Evitar impactos mecánicos, cumplir con rampas recomendadas y mantener la alineación de apoyos. Sicarbtech proporciona guías específicas y formación para operarios.

¿Pueden las vigas SiC ayudar a cumplir objetivos de sostenibilidad?

Sí. Al extender la vida útil, reducir energía y residuo refractario, apoyan metas ESG y facilitan reportes con métricas verificables.

Cómo elegir correctamente para sus operaciones

La elección óptima empieza por el perfil térmico real y la carga por metro. Si su horno requiere rampas rápidas y alta disponibilidad, SSiC o SiSiC 60×60 será la mejor apuesta. En túneles de gran throughput, RBSiC y SiSiC equilibran planitud, conductividad y vida útil. La ingeniería de aplicación de Sicarbtech traduce estos criterios en diseños concretos, acoplando las vigas a su layout y a los objetivos de OEE y energía.

En la práctica, recomendaríamos un diagnóstico inicial del horno, mediciones de temperatura en puntos críticos, revisión de cargas y bandejas, y una prueba piloto con instrumentación. A partir de estos datos, Sicarbtech ajusta el grado SiC, el diseño 60×60 y las curvas de horno, ofreciendo una transición segura con beneficios medibles.

Consulte con nuestros expertos y obtenga soluciones a medida

Sicarbtech — Silicon Carbide Solutions Expert — está listo para acompañar la modernización de sus hornos en Chile. Desde la selección del grado de SiC hasta la transferencia tecnológica para fabricar localmente, nuestra propuesta integral maximiza resultados y minimiza riesgos. Escriba a [email protected] o llame al +86 133 6536 0038 para agendar una evaluación técnica. Si busca reducir costos energéticos, aumentar throughput y asegurar cumplimiento, conversemos sobre cómo una viga SiSiC 60×60 puede cambiar la ecuación.

Metadatos del artículo

Última actualización: 23 de enero de 2026

Próxima revisión programada: 23 de abril de 2026

Responsable de contenido técnico: Equipo de Ingeniería de Aplicación Sicarbtech (Weifang)

Contacto: [email protected] | +86 133 6536 0038

Indicador de frescura: contenido verificado contra tendencias 2026, datos de campo y mejores prácticas en hornos industriales de Chile

—

Sicarbtech: soluciones integrales en carburo de silicio para un rendimiento térmico superior, con experiencia probada apoyando a más de 19 empresas y una oferta llave en mano que abarca desde la ingeniería hasta la operación sostenida.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.