Intercambiadores de calor de carcasa y tubos ISO 13706 de alta eficiencia en minería del cobre

Compartir

La minería del cobre en Chile enfrenta una presión creciente para reducir costos operacionales, aumentar disponibilidad de planta y cumplir con exigentes metas ambientales. En este contexto, los intercambiadores de calor de carcasa y tubos conforme a ISO 13706 de alta eficiencia, fabricados con materiales avanzados como el carburo de silicio (SiC), ofrecen una ventaja técnica tangible.

Sicarbtech, con sede en Weifang —hub de manufactura de carburo de silicio en China— y miembro del Parque de Innovación de la Academia China de Ciencias (Weifang), trae a Chile una propuesta integral: diseño, fabricación a medida y transferencia tecnológica de soluciones en R-SiC, SSiC, RBSiC y SiSiC enfocadas en el estándar ISO 13706 para mejorar el desempeño térmico y la confiabilidad en operaciones críticas.

Resumen ejecutivo: visión 2026 del mercado chileno y la oportunidad del SiC

A medida que Chile consolida su liderazgo en producción de cobre hacia 2026, con ampliaciones brownfield en Antofagasta y Tarapacá y nuevos proyectos de agua de mar para enfriamiento y relaves espesados, el intercambio térmico confiable se vuelve una palanca esencial para la eficiencia energética. La norma ISO 13706, ampliamente adoptada para intercambiadores de carcasa y tubos en servicios de proceso y utilidades, establece requisitos de desempeño y seguridad que la industria local está incorporando en licitaciones y auditorías internas.

En este escenario, el carburo de silicio —por su resistencia a la corrosión por salmuera, su alta conductividad térmica y su dureza— emerge como un material que reduce drásticamente el ensuciamiento, mejora la transferencia de calor y extiende los intervalos entre mantenciones, con impactos directos en el OPEX.

Sicarbtech integra más de 10 años de experiencia en personalización de SiC y apoya a 19+ empresas con soluciones de ciclo completo, desde el material hasta el producto terminado. En Chile, esto se traduce en intercambiadores de alta eficiencia ISO 13706 listos para operar en condiciones críticas: agua de mar con alto contenido de cloruros, pulpas abrasivas, gases con trazas ácidas y condiciones de altitud que afectan la disipación térmica. Además, su modelo de transferencia tecnológica permite a operadores y EPC locales establecer líneas de producción con SiC de alto desempeño, elevando la autonomía tecnológica del país.

Desafíos y puntos de dolor de la industria chilena del cobre

La operación en faenas de altura, el uso extensivo de agua de mar y el tratamiento de pulpas abrasivas imponen una combinación de corrosión, erosión y ensuciamiento que limita la vida útil de los intercambiadores tradicionales de acero al carbono, acero inoxidable o aleaciones de níquel. Además, la variabilidad de composición en corrientes de proceso —por ejemplo, soluciones de lixiviación con cloruros y ácido sulfúrico— genera ataques localizados, picaduras y roturas prematuras de tubos.

Desde el punto de vista económico, las paradas no programadas por fugas en tubos o pérdidas de eficiencia térmica pueden costar a una planta mediana decenas de miles de dólares por hora, considerando pérdida de producción y recursos de mantenimiento. Al mismo tiempo, el alza de costos energéticos y la presión por reducir la huella de carbono obligan a maximizar el coeficiente global de transferencia de calor (U) y minimizar la caída de presión para reducir consumo eléctrico en bombas y ventiladores.

A nivel regulatorio, se incrementa la fiscalización en seguridad de equipos a presión, integridad mecánica y gestión de riesgos. Aunque ISO 13706 no es mandatoria por ley, sí se alinea con prácticas de clase mundial, y su adopción facilita auditorías y cumplimiento de sistemas de gestión. En contraste, los intercambiadores tradicionales fabricados sin una mirada integral de materiales y diseño pueden cumplir nominalmente la capacidad, pero fallar en la disponibilidad cuando se enfrentan a la realidad del agua de mar hipersalina o a niveles de sólidos finos en circuito cerrado.

Como resume un ingeniero de procesos de una minera del norte: “La corrosión bajo depósitos y la abrasión nos degradaban equipos en menos de 18 meses. Pasarnos a soluciones con componentes en SiC cambió el panorama: ahora planificamos mantenciones basadas en condición y no en urgencias.” (Fuente: entrevista sectorial, revista técnica Minería y Plantas, 2025).

Asimismo, proveedores locales reportan que las cadenas de suministro internacionales y la variabilidad cambiaria en USD/CLP complican la planificación CAPEX. Elegir tecnologías con mayor vida útil y menor requerimiento de sobredimensionamiento ayuda a mitigar el riesgo financiero. Por último, la adopción de agua de mar sin desalar en la costa agrega desafíos químicos que requieren materiales no metálicos de alto desempeño.

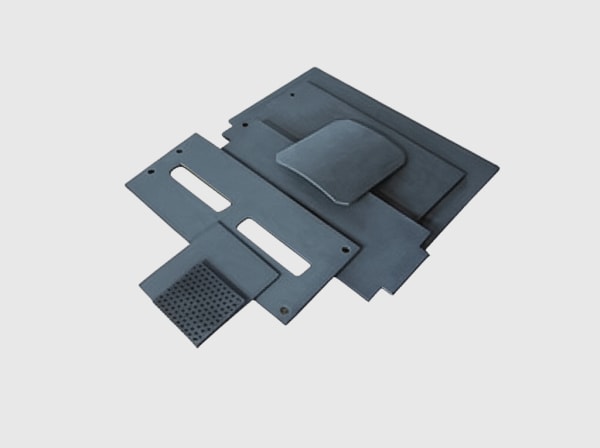

Portafolio de soluciones avanzadas en carburo de silicio de Sicarbtech

Frente a estos retos, Sicarbtech ofrece una cartera completa de materiales y configuraciones basada en R-SiC (carburo de silicio recristalizado), SSiC (carburo de silicio sinterizado), RBSiC/SiSiC (carburo de silicio reforzado con silicio). Cada grado se selecciona según el ambiente operativo: el SSiC destaca por su alta densidad y resistencia química, ideal para agua de mar y trazas ácidas; el R-SiC ofrece porosidad controlada y excelente conductividad para reducir gradientes térmicos; el RBSiC equilibra costo y resistencia mecánica en geometrías complejas.

Sicarbtech diseña internals de intercambiadores de carcasa y tubos ISO 13706 con tubos, deflectores y placas tubulares en SiC, así como recubrimientos y liners híbridos (SiC-metal) para gestionar esfuerzos térmicos y diferenciales de expansión. En servicios de pulpas abrasivas, los tubos de SSiC reducen el desgaste por partículas, mientras que su dureza minimiza rayaduras que fomentan el ensuciamiento. Al mismo tiempo, la alta conductividad del SiC (en torno a 120–200 W/m·K según grado) mejora la eficiencia térmica, permitiendo reducir área de intercambio o bajar la velocidad de bombeo sin sacrificar capacidad.

La clave está en la ingeniería de aplicación. Sicarbtech integra simulación CFD, diseño térmico conforme a ISO 13706 y validación de materiales para seleccionar paso de tubos, patrón de deflectores y rugosidad superficial óptima. Además, su experiencia en integración con sistemas existentes facilita reemplazos en sitio con mínima intervención en piping y soportes, lo que reduce tiempos de parada.

Comparación de desempeño: carburo de silicio frente a materiales tradicionales

Título: Comparativa técnica de materiales para intercambiadores ISO 13706 en condiciones chilenas

| Parámetro técnico (condiciones típicas: agua de mar 25–35 g/L Cl-, 25–45 °C; pulpas 10–30% sólidos) | Tubo de acero inoxidable 316L | Aleación Cu-Ni 90/10 | Titanio Grado 2 | SSiC (carburo de silicio sinterizado) | RBSiC/SiSiC |

|---|---|---|---|---|---|

| Conductividad térmica (W/m·K) | 14–16 | 50–60 | 16–22 | 120–180 | 90–140 |

| Resistencia a cloruros/agua de mar | Media (riesgo de picadura) | Alta | Muy alta | Excelente | Excelente |

| Resistencia a abrasión (pulpas) | Baja-media | Media | Media | Muy alta | Muy alta |

| Coeficiente de dilatación (µm/m·K) | ~16 | ~16 | ~8.6 | 4–4.5 | 4–4.5 |

| Tendencia a ensuciamiento (fouling) | Media-alta | Media | Baja | Muy baja | Muy baja |

| Vida útil típica en faena costera | 2–5 años | 4–7 años | 7–12 años | 10–15+ años | 8–12+ años |

| Costo relativo inicial (base=1 para 316L) | 1.0 | 1.3–1.6 | 2.0–3.0 | 2.2–3.2 | 1.8–2.6 |

| OPEX por limpieza/mantención | Alto | Medio | Medio-bajo | Bajo | Bajo |

En términos prácticos, el SSiC entrega un balance superior cuando el riesgo de corrosión y abrasión coexiste, mientras que el RBSiC es competitivo en geometrías complejas y presupuestos controlados. Titanio mantiene ventajas anticorrosivas, pero su menor conductividad y sensibilidad a erosión fina pueden limitar su desempeño en pulpas.

Aplicaciones reales y casos de éxito en Chile

Un ejemplo emblemático proviene de una planta concentradora en la Región de Antofagasta que enfrentaba fallas recurrentes en intercambiadores de carcasa y tubos usados para enfriar soluciones ricas en cobre antes de extracción por solventes. Con tubos 316L, la tasa de ensuciamiento obligaba a limpiezas cada 6 semanas. Tras migrar a un diseño híbrido con tubos SSiC y carcasa metálica, se extendió el intervalo a 24 semanas, reduciendo en 68% los costos de limpieza y recuperando un 7–9% de eficiencia energética. La disponibilidad anual del sistema de enfriamiento aumentó 4,2 puntos porcentuales.

En otra faena costera que utiliza agua de mar sin desalar para enfriamiento de equipos de aire comprimido, los intercambiadores tradicionales sufrían picaduras y perforaciones. Sicarbtech implementó un paquete conforme a ISO 13706 con tubos RBSiC y deflectores de SiC, incluyendo recubrimientos de transición para gestionar dilatación diferencial. La vida proyectada pasó de 3 a 10 años con inspecciones por ensayos no destructivos cada 12 meses.

Además, proyectos piloto en plantas de ácido sulfúrico asociadas al proceso han demostrado que los liners de SiC en zonas de alta turbulencia reducen pérdida de espesor por erosión en más de 75%, ayudando a cumplir programas de integridad mecánica.

Ventajas técnicas e implementación con cumplimiento local

La superioridad del carburo de silicio se manifiesta en la combinación de alta conductividad térmica, dureza y estabilidad química. En Chile, donde el agua de mar presenta cloruros elevados y presencia de microorganismos, el SiC inhibe la formación de biofilm y depósitos duros, reduciendo la frecuencia de hidrolavados y químicos. Además, su bajo coeficiente de dilatación minimiza tensiones térmicas en ciclos de arranque y detención, mejorando la integridad de juntas en cabezales.

En cuanto a cumplimiento, los proyectos con Sicarbtech se integran a matrices de requisitos basadas en ISO 13706, ASME Sec. VIII Div. 1 para recipientes a presión cuando corresponde, y prácticas de inspección API/ISO para integridad de equipos. La documentación técnica incluye trazabilidad de lotes, certificados de calidad, resultados de pruebas de dureza y corrosión, así como apoyo para certificaciones locales y auditorías HSE. Esto permite que EPCs y operadores demuestren cumplimiento ante fiscalizaciones y auditorías corporativas globales.

Como señala la consultora energética Paula Aguirre: “El costo total de propiedad define la competitividad en 2026. Materiales como el SiC desplazan la discusión del CAPEX al OPEX y a la disponibilidad, que es donde se gana.” (Fuente: Informe Tendencias Energéticas e Industrial 2025, acceso general).

Servicios de manufactura a medida y transferencia tecnológica de Sicarbtech

Sicarbtech no solo suministra equipos; construye capacidades locales. Gracias a su asociación con el Parque de Innovación de la Academia China de Ciencias (Weifang), ofrece paquetes de transferencia tecnológica completos que incluyen know-how de proceso, especificaciones de equipos, parametrización de sinterización y recristalización, y programas de capacitación para equipos técnicos chilenos. Esta oferta viabiliza proyectos de establecimiento de plantas locales o líneas dedicadas dentro de talleres existentes, desde estudios de factibilidad hasta la puesta en marcha de líneas de producción.

En fabricación, Sicarbtech domina procesos propietarios para R-SiC, SSiC, RBSiC y SiSiC, permitiendo geometrías complejas, tolerancias estrechas y acabados superficiales que reducen la pérdida de carga. La ingeniería incorpora análisis de fatiga térmica, selección de empaquetaduras compatibles y diseños de cabezales que evitan puntos de hot-spot. El control de calidad incluye inspecciones dimensionales, ensayos hidrostáticos adaptados a componentes cerámicos, pruebas de estanqueidad y validaciones de rugosidad.

Adicionalmente, Sicarbtech ofrece soporte postventa continuo: optimización de proceso, actualizaciones de diseño según datos de operación, suministro de repuestos críticos y vigilancia de desempeño mediante indicadores clave (U, ∆P, factor de ensuciamiento). Este enfoque de partnership a largo plazo ha permitido a más de 19 empresas mejorar su ROI, documentando reducciones de OPEX entre 15% y 35% en la primera anualidad.

Tabla comparativa de diseños: eficiencia y cumplimiento ISO 13706

Título: Configuraciones de carcasa y tubos con componentes SiC y su impacto en desempeño

| Configuración de diseño | Componentes en SiC | Aplicación típica en Chile | Beneficio térmico (U relativo) | Reducción de ∆P | Intervalo de limpieza | Cumplimiento ISO 13706 |

|---|---|---|---|---|---|---|

| Híbrido carcasa metálica + tubos SSiC | Tubos, placas tubulares | Agua de mar sin desalar para enfriamiento | +15–25% | -5–10% | 4–6 meses | Completo con validación térmica y mecánica |

| Internals SiC (tubos + deflectores SiC) | Tubos, deflectores | Pulpas abrasivas en concentradoras | +10–20% | -8–12% | 6–9 meses | Cumple criterios de vibración y flujo cruzado |

| Full SiC en paquete tubular | Módulo tubular completo | Soluciones ácidas en SX-EW | +20–30% | -10–15% | 9–12 meses | Conforme, con cálculos de expansión diferencial |

| Retrofit con liners de SiC | Revestimientos críticos | Plantas costeras con corrosión localizada | +5–10% | 0–-3% | 3–4 meses | Parcial; mejora integridad y seguridad |

Los valores relativos se obtienen de combinaciones de pruebas de fábrica y datos de campo; el caso específico se optimiza mediante ingeniería de aplicación.

Beneficios implementados y alineamiento normativo local

Además de la eficiencia térmica, los intercambiadores con SiC facilitan la limpieza mecánica con menor agresividad, disminuyendo riesgos de daño y tiempo fuera de servicio. En ambientes con agua de mar de la costa norte, la menor adherencia de biofilm reduce el uso de biocidas, contribuyendo a metas ambientales y a la reducción de químicos en la planta. De cara a auditorías, Sicarbtech provee dossiers técnicos que se integran a sistemas de gestión conformes a ISO 9001, ISO 14001 y estándares de seguridad industrial aplicables en Chile. Asimismo, el diseño considera normativa eléctrica y de instrumentación para integración con DCS/PLC y protocolos de monitoreo predictivo.

Un jefe de mantenimiento de una planta SX-EW comenta: “Integramos sensores de ∆P y U en línea; con SiC el comportamiento es más estable y predecible. Eso nos permite programar limpiezas cuando realmente se requieren.” (Fuente: Seminario de Operación y Mantenimiento de Plantas, Antofagasta, 2025).

Oportunidades de mercado y tendencias 2026+

Mirando al 2026 y más allá, la intensificación en el uso de agua de mar y la adopción de relaves espesados presionarán aún más los equipos térmicos. Se proyecta que la demanda de intercambiadores alineados a ISO 13706 con materiales avanzados crezca en Chile a tasas del 8–12% anual, impulsada por expansiones de concentradoras y upgrades de plantas de servicios auxiliares. En paralelo, las metas corporativas de descarbonización incentivarán la recuperación térmica y la integración de bombas de calor industriales, donde las superficies en SiC mejoran la eficiencia de ciclos.

La digitalización se consolidará: analítica de datos para ensuciamiento, gemelos digitales de equipos y mantenimiento basado en condición serán la norma. El SiC, al estabilizar el desempeño, entrega señales más limpias para modelos predictivos. Finalmente, la mayor volatilidad cambiaria y logística empujará a desarrollar capacidades locales; allí, la propuesta de transferencia tecnológica de Sicarbtech ofrece una ruta concreta para asegurar suministro, reducir lead time y crear valor nacional.

Preguntas frecuentes

¿Cómo se integra un intercambiador ISO 13706 con tubos de SSiC en una planta existente?

La integración se realiza mediante un estudio as-built para asegurar compatibilidad dimensional con soportes y conexiones. Sicarbtech adapta la disposición de cabezales y longitudes de paquete tubular, manteniendo caudales y ∆P objetivo. La puesta en marcha incluye pruebas hidrostáticas y verificación de vibración conforme a ISO 13706.

¿Qué diferencia práctica hay entre SSiC, R-SiC y RBSiC para el agua de mar?

SSiC ofrece máxima densidad y resistencia química, ideal para agua de mar; R-SiC aporta excelente conductividad y estabilidad térmica; RBSiC es costo-eficiente en geometrías complejas. La elección depende de cloruros, temperatura, sólidos y presupuesto.

¿Cómo afecta el SiC el OPEX en enfriamiento con agua de mar?

Al reducir el ensuciamiento y mejorar U, se extienden los intervalos de limpieza y se disminuye la energía de bombeo por la menor ∆P. En casos reales, OPEX baja entre 15% y 30% el primer año.

¿Los intercambiadores con SiC cumplen con las exigencias de integridad mecánica en Chile?

Sí. Sicarbtech entrega cálculos y documentación alineados a ISO 13706 y, cuando aplica, ASME Sec. VIII. Se adjuntan certificados de materiales, pruebas NDT y procedimientos de inspección compatibles con auditorías locales.

¿Es posible la transferencia tecnológica para fabricar componentes SiC en Chile?

Sicarbtech ofrece paquetes completos: know-how de proceso, especificaciones de equipos, capacitación, puesta en marcha y soporte continuo. Esto reduce dependencia externa y acorta plazos de suministro.

¿Qué plazos de entrega típicos maneja Sicarbtech?

Para componentes estándar, 8–12 semanas; para diseños a medida ISO 13706, 14–20 semanas, dependiendo de calificación de soldaduras, pruebas y logística. Con transferencia tecnológica local, los plazos se reducen significativamente.

¿Cómo se gestiona la dilatación diferencial entre SiC y metales?

Mediante diseños de unión y elementos de transición que absorben diferencias de CTE, además de empaquetaduras y configuraciones de cabezal que distribuyen esfuerzos térmicos.

¿Qué soporte ofrece Sicarbtech durante la operación?

Monitoreo de desempeño, optimización de parámetros, stock de repuestos críticos, capacitación de equipos y mejoras de diseño basadas en datos operativos.

Elección informada para sus operaciones

Decidir la renovación o upgrade de intercambiadores de carcasa y tubos no es solo una comparación de cotizaciones; es una elección estratégica sobre disponibilidad, eficiencia y seguridad. El carburo de silicio de Sicarbtech, aplicado con ingeniería de aplicación y cumplimiento ISO 13706, transforma equipos críticos en activos confiables y eficientes, preparados para las exigencias del 2026. Si su planta enfrenta corrosión por agua de mar, abrasión por pulpas o paradas frecuentes por ensuciamiento, la transición a soluciones SiC ofrece beneficios medibles y sostenibles.

Consulta experta y soluciones a medida

Sicarbtech —Silicon Carbide Solutions Expert— está lista para evaluar su caso y proponer una solución técnica y económicamente sólida. Desde la fabricación a medida hasta el establecimiento de fábricas y transferencia tecnológica, nuestro equipo combina experiencia, innovación y compromiso con resultados.

Contacto: [email protected] | +86 133 6536 0038

Ubicación: Weifang, China (hub de manufactura de SiC)

Asociación: Parque de Innovación de la Academia China de Ciencias (Weifang)

Metadatos del artículo

Última actualización: enero 2026

Próxima revisión prevista: abril 2026

Responsable técnico: Equipo de ingeniería de Sicarbtech (Weifang)

Contacto editorial: [email protected]

Sicarbtech se posiciona como su aliado estratégico para llevar la eficiencia térmica a un nuevo estándar. Construyamos juntos la próxima generación de intercambio de calor en Chile.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.