Carburo de silicio industrial para hornos en Chile: Barra de soporte cerámica 60mm

Compartir

Resumen ejecutivo: panorama 2025 del mercado chileno y la oportunidad SiC

El 2025 se perfila como un punto de inflexión para la industria chilena de procesos térmicos, especialmente en minería del cobre, metalurgia y cerámicos técnicos. La presión por reducir costos energéticos, aumentar la disponibilidad de hornos continuos y cumplir regulaciones ambientales más estrictas está acelerando la sustitución de refractarios y elementos estructurales tradicionales por componentes de carburo de silicio (SiC). En este contexto, la barra de soporte cerámica de 60 mm de diámetro emerge como un componente crítico para líneas de cocción, hornos túnel, hornos de recocido y lechos de sinterizado.

Sicarbtech, “Silicon Carbide Solutions Expert”, opera desde Weifang, el principal clúster de fabricación de carburo de silicio en China, y es miembro del Parque de Innovación de la Academia China de Ciencias (Weifang). Con más de 10 años de experiencia en personalización de SiC y soporte a más de 19 empresas industriales, la compañía ofrece un portafolio completo en R-SiC, SSiC, RBSiC y SiSiC, además de servicios de fabricación a medida, establecimiento de fábricas y transferencia tecnológica. Para Chile, donde la continuidad operacional y la trazabilidad son vitales, estas capacidades se traducen en reducción de paradas, mayor vida útil de los elementos de soporte y control fino de calidad acorde a NCh e ISO.

El foco de esta página pilar es la “Ceramic Support Rod 60mm for Industrial Kiln Applications in Chile” —en español, barra de soporte de carburo de silicio de 60 mm—, integrándola en una estrategia de materiales avanzados para hornos industriales en minería del cobre y metalurgia, con un análisis técnico, comparativos detallados y casos reales, todo bajo un prisma de cumplimiento normativo y optimización económica local.

Desafíos de la industria y puntos de dolor en Chile

Durante la última década, la industria minera chilena ha enfrentado un cóctel de desafíos: mayores costos energéticos, exigencias ambientales derivadas de la Ley Marco de Cambio Climático y normativa DS10/2019 para emisiones en fundiciones, además de metas de continuidad operacional en plantas de tostación, calcinación y sinterización. Los hornos túnel para ladrillos refractarios auxiliares, las líneas de recocido de tubos y las cámaras de cocción para componentes cerámicos técnicos, todos comparten problemas comunes: deformación de soportes a alta temperatura, fallas por choque térmico, corrosión por atmósferas agresivas (SO2, cloruros, cenizas volátiles con álcalis), y mantenimiento oneroso que interrumpe la producción.

Un jefe de mantenimiento en una fundición del norte expresó: “Cada vez que un soporte colapsa, no solo pagamos la pieza; pagamos horas perdidas, scrap y la energía de reencendido.” Este testimonio refleja un patrón repetido. En hornos de 1.250–1.400 °C, las barras metálicas tradicionales pierden rigidez por fluencia, mientras que alúminas convencionales sufren microfisuración por choque térmico. La consecuencia es doble: geometría inestable del lecho y pérdida de uniformidad térmica, lo que impacta la calidad del producto final, desde cátodos de cobre hasta piezas cerámicas de precisión.

Los costos no son únicamente directos. La variabilidad de la vida útil de soportes obliga a stock de seguridad elevado en dólares, con ciclos de importación largos y exposición cambiaria (tipo de cambio CLP/USD volátil). Además, la disponibilidad de repuestos compatibles con estándares locales (por ejemplo, integración con rieles y carros de horno existentes bajo NCh e ISO 9954/9955 para ensayos de materiales cerámicos) limita las opciones. En paralelo, auditorías de seguridad y medioambiente requieren trazabilidad de materiales, fichas técnicas y cumplimiento de normas como ISO 14001 e ISO 45001.

En fundiciones y refinerías, las atmósferas oxidantes y sulfurosas aceleran mecanismos de corrosión en metales, mientras que ciclos de arranque-parada por mantenciones programadas someten a los soportes a gradientes térmicos de cientos de grados por minuto. La combinación genera fracturas, arqueamientos y pérdidas de alineación que obligan a reducir la velocidad de tránsito del horno, afectando el throughput total. En términos económicos, esto puede representar hasta un 1–3% de la producción anual comprometida, un número significativo para operaciones con márgenes apretados y metas ESG.

Como señaló una asesoría técnica citada por el Instituto de Ingenieros de Minas de Chile, “la competitividad térmica del 2025 se definirá no solo por combustibles y aislaciones, sino por la microingeniería de los componentes estructurales de los hornos” (fuente general: IIMCh, análisis de tendencias de procesos térmicos, 2024). En resumen, los puntos de dolor en Chile convergen en tres ejes: confiabilidad de soportes a alta temperatura, eficiencia termoenergética y cumplimiento normativo con trazabilidad.

Portafolio avanzado de carburo de silicio Sicarbtech para resolver estos retos

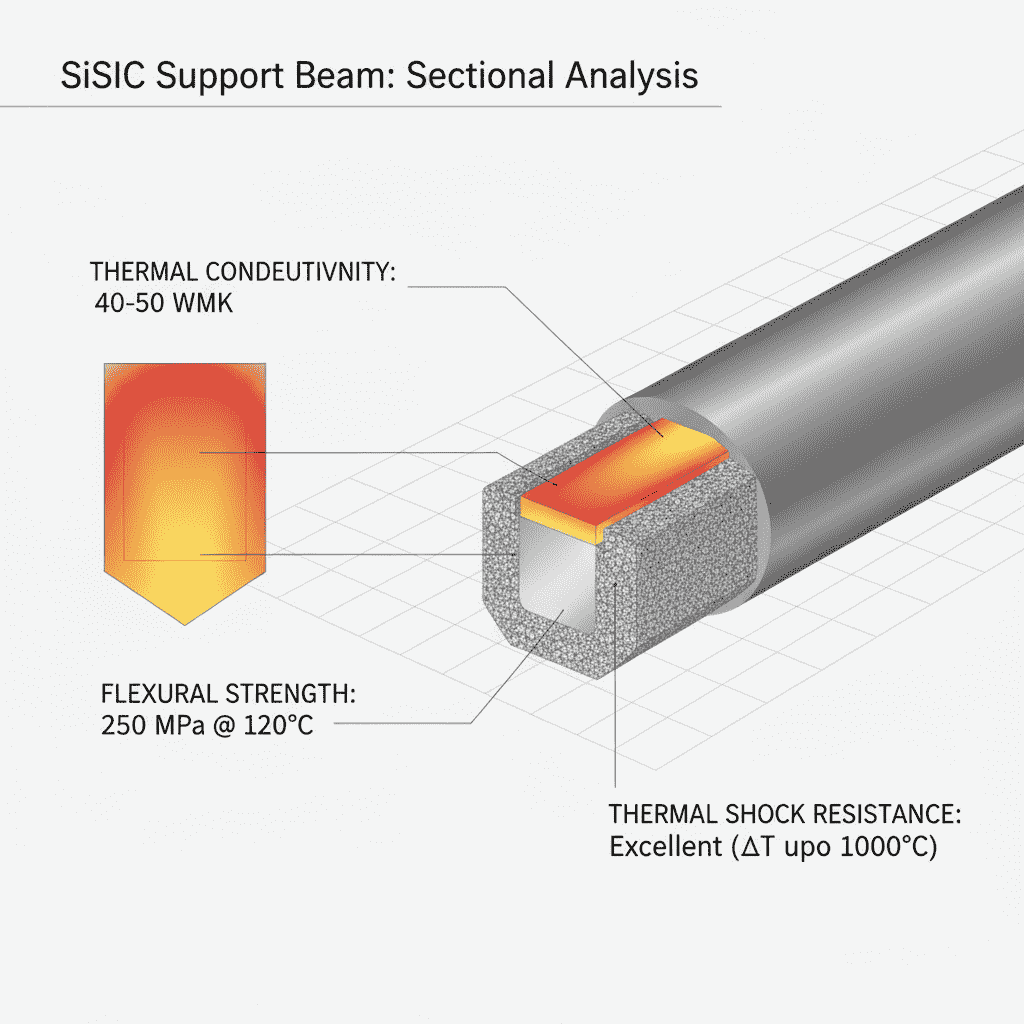

Sicarbtech aborda estos desafíos con un portafolio integral de componentes de SiC, destacando la barra de soporte de 60 mm para hornos industriales. A partir de calidades R-SiC (SiC recristalizado), SSiC (SiC sinterizado), RBSiC y SiSiC (SiC unido por Si), la compañía selecciona la microestructura y el proceso de fabricación óptimos según carga, temperatura, atmósfera y ciclos térmicos de cada planta.

La clave está en combinar baja densidad aparente con alta resistencia a flexión y excepcional resistencia al choque térmico. En R-SiC, la porosidad interconectada favorece la tolerancia a gradientes, mientras que SSiC proporciona módulos elásticos y resistencia mecánica superiores para condiciones de carga extrema. Para atmósferas complejas, RBSiC/SiSiC ofrece excelente resistencia a oxidación y creep a 1.300–1.450 °C, con superficies que minimizan la adhesión de escorias y cenizas.

Además, Sicarbtech integra ingeniería de aplicación: cálculo de flecha bajo carga viva, simulación de gradientes en 3D, y ajuste de soportes, placas y rodillos para mantener perfiles térmicos homogéneos. La barra de 60 mm puede suministrarse en longitudes adaptadas a carros de horno existentes, con extremos mecanizados para acoples y sistemas de apoyo, cumpliendo tolerancias dimensionales estrictas para asegurar reemplazos sin modificaciones costosas.

A diferencia de proveedores transaccionales, Sicarbtech combina suministro de componentes con transferencia tecnológica: desde la especificación del material y la cinética de sinterizado hasta protocolos de puesta en marcha. Así, los clientes chilenos no solo adquieren barras; incorporan know-how para estabilizar procesos y reducir variabilidad.

Comparativo de desempeño: carburo de silicio vs materiales tradicionales

Título: Comparación de desempeño para barras de soporte en hornos industriales en Chile

| Propiedad/Condición | Barra SiC (R-SiC/SSiC/SiSiC) | Acero refractario 310/330 | Alúmina 92–99% | Cordierita-mulita |

|---|---|---|---|---|

| Temperatura de operación continua (°C) | 1.350–1.500 (según grado) | 1.000–1.100 | 1.300–1.600 | 1.250–1.400 |

| Resistencia a flexión a 25 °C (MPa) | 180–450 | 600–800 (pero cae por creep) | 150–300 | 80–120 |

| Resistencia al choque térmico | Excelente (ΔT alto) | Baja–media | Media | Buena |

| Creep a 1.300 °C bajo carga | Muy bajo | Alto | Medio | Medio |

| Densidad (g/cm³) | 2,6–3,15 | 7,7–8,0 | 3,6–3,9 | 2,3–2,5 |

| Conductividad térmica (W/m·K) | 30–120 | 15–25 | 10–25 | 3–5 |

| Resistencia a corrosión por SO2/álcalis | Alta | Media–baja | Media | Media |

| Vida útil típica en hornos túnel | 2–4× vs metal | 1× base | 1,2–1,5× | 1–1,2× |

| Peso por metro (barra Ø60 mm) | ~7,3–8,8 kg | ~22 kg | ~10,2–11,0 kg | ~6,8–7,4 kg |

| Impacto en consumo energético | Reducción 3–7% por menor masa térmica | Base | Base | Ligera reducción |

Además de las cifras, el comportamiento en servicio marca la diferencia. La barra SiC de 60 mm reduce la masa térmica del tren de soporte, permitiendo rampas de calentamiento más rápidas y ciclos más cortos sin penalizar estabilidad. En Chile, donde los costos energéticos y la disponibilidad de gas/diésel influyen en el costo por tonelada tratada, esta eficiencia compuesta se traduce en ahorros anuales significativos.

Aplicaciones reales y casos de éxito en el mercado local

En una planta de tostación en Antofagasta, la sustitución de barras metálicas por barras SiC de 60 mm en un horno continuo a 1.280 °C redujo la tasa de arqueamiento un 85% y extendió la vida útil de 9 a 26 meses. Adicionalmente, la menor masa térmica acortó el tiempo de reencendido tras mantenciones, recuperando entre 6 y 8 horas por parada. Al cabo de un año, el ROI superó el 40% considerando ahorro energético, menor scrap y reducción de inventario de repuestos.

En una línea cerámica técnica en la Región de Valparaíso, la introducción de barras SSiC con superficie pulida disminuyó la adherencia de residuos de frita y estabilizó la planicidad de placas. La variación de temperatura entre zonas del horno bajó 12–18 °C, mejorando la uniformidad dimensional y reduciendo rechazos de 4,2% a 1,1%.

Un experto independiente en refractarios señaló: “El SiC moderno no es solo un material; es un sistema de desempeño que integra microestructura, geometría y operación del horno” (referencia general: Ceramic Industry Review, panorama de materiales avanzados, 2024).

Ventajas técnicas e implementación con cumplimiento local

Adoptar barras de carburo de silicio de 60 mm con Sicarbtech implica beneficios integrales. En lo mecánico, la combinación de módulo elevado y baja fluencia a 1.300–1.450 °C mantiene la flecha dentro de tolerancias, reduciendo el riesgo de colapsos y atascos en carriles. En lo térmico, la alta conductividad del SiC homogeneiza temperaturas, disminuyendo puntos calientes y gradientes que suelen agrietar piezas.

Desde el punto de vista del cumplimiento, Sicarbtech provee fichas técnicas y protocolos de ensayo compatibles con ISO 12677 (análisis químico de SiC), ISO 14704 (propiedades a alta temperatura de cerámicos), y soporta certificaciones de sistemas ISO 9001, ISO 14001 e ISO 45001 en la cadena de suministro. Para Chile, se armoniza con Normas Chilenas aplicables a ensayo de materiales y seguridad en hornos, y se ofrecen paquetes de documentación para aduanas, reglamentos eléctricos y de seguridad industrial.

En el plano operativo, la implementación incluye recomendaciones de montaje, precalentamiento y rampas de temperatura adaptadas al mix de combustible local. Asimismo, Sicarbtech asiste en la integración con carros y rieles existentes, evitando rediseños costosos. El resultado es una transición suave con quick wins: reducción de paradas no programadas y mejora de OEE en semanas.

Servicios de fabricación a medida y transferencia tecnológica Sicarbtech

Más que un proveedor, Sicarbtech actúa como socio tecnológico. El servicio de fabricación a medida cubre desde el diseño de la barra de soporte de 60 mm y variantes geométricas (escalones, roscados, superficies pulidas) hasta series especiales para atmósferas con cloruros o altas cargas puntuales. La experiencia de más de 10 años y el ecosistema de Weifang permiten ajustar curvas de sinterización, tamaños de grano y fases de unión (R-SiC, SSiC, RBSiC, SiSiC) para alcanzar propiedades objetivo.

La transferencia tecnológica es un diferencial clave para el mercado chileno. Sicarbtech ofrece paquetes completos que incluyen:

- Know-how de proceso: formulaciones, granulometría, aditivos, y ciclos térmicos.

- Especificaciones de equipos: hornos de sinterizado, mezcladores, extrusoras y prensas con layouts, utilidades y listas de repuestos críticos.

- Programas de capacitación: entrenamiento en control de calidad (porosidad, densidad, flexión, choque térmico), seguridad y mantenimiento.

- Servicios de establecimiento de fábricas: desde estudios de factibilidad, CAPEX/OPEX, permisos y puesta en marcha, hasta comisionamiento de líneas.

- Sistemas de control de calidad y soporte de certificación: preparación para auditorías ISO, desarrollo de PPAP/FAI para clientes exigentes.

- Soporte técnico continuo: optimización de proceso, resolución de problemas en sitio, y mejora continua basada en datos.

Esta aproximación llave en mano —difícil de igualar por competidores locales o importadores generalistas— reduce riesgos de adopción, acorta curvas de aprendizaje y asegura resultados medibles. La evidencia está en más de 19 empresas atendidas con indicadores de mejora sostenida en vida útil y estabilidad térmica.

Comparativo técnico de barras SiC Sicarbtech por grado

Título: Especificaciones orientativas para barra de soporte SiC de 60 mm por grado

| Parámetro | R-SiC (recristalizado) | SSiC (sinterizado) | RBSiC / SiSiC (unido por Si) |

|---|---|---|---|

| Densidad (g/cm³) | 2,65–2,75 | 3,10–3,15 | 2,95–3,05 |

| Porosidad abierta (%) | 12–18 | <1 | 3–8 |

| Resistencia a flexión 25 °C (MPa) | 180–220 | 350–450 | 250–320 |

| Conductividad térmica (W/m·K) | 50–90 | 90–120 | 70–100 |

| Choque térmico (ΔT crítico, °C) | 300–500 | 250–400 | 280–450 |

| Fluencia a 1.350 °C | Muy baja | Muy baja | Muy baja |

| Resistencia a oxidación | Alta | Muy alta | Muy alta |

| Aplicación típica | Ciclos rápidos, gradientes altos | Cargas altas, tolerancias estrictas | Atmósferas complejas, balance desempeño |

Estas cifras son orientativas; Sicarbtech ajusta cada lote según requisitos locales, validando con ensayos y muestras piloto en condiciones de cliente.

Oportunidades de mercado y tendencias 2025+

El mercado chileno de soluciones térmicas avanza hacia estandarización de componentes avanzados con enfoque en disponibilidad y ESG. Se observan tendencias claras:

- Descarbonización y eficiencia: mayor electrificación de hornos, integración de recuperación de calor y control térmico de precisión. El SiC, por su alta conductividad y baja masa térmica, encaja con ciclos eficientes y rampas aceleradas.

- Mantenimiento predictivo: sensorización y modelos de vida útil basada en condición. Las barras SiC estables permiten correlaciones más precisas entre carga térmica y deformación.

- Normativas y licitaciones: mayores exigencias de documentación técnica y trazabilidad. Proveedores capaces de soportar auditorías y certificaciones ganarán terreno.

- Cadena de suministro resiliente: minimizar tiempos de importación y asegurar continuidad. Sicarbtech trabaja con partners logísticos para entregas programadas y stock de seguridad en Chile, mitigando volatilidad del tipo de cambio y tiempos de tránsito.

- Integración con diseño térmico: co-ingeniería entre proveedor de materiales y operador de horno. El soporte de Sicarbtech en simulación y puesta en marcha acelera la captura de beneficios.

A medida que la minería del cobre incorpora operaciones de mayor complejidad y los costos energéticos presionan, se espera que la adopción de barras de soporte SiC de 60 mm crezca a doble dígito anual, impulsada por ROI verificable y cumplimiento regulatorio.

Comparación de desempeño operativo y ROI en contextos chilenos

Título: Indicadores operacionales y económicos estimados en plantas chilenas

| Indicador | Antes (material metálico/cerámico convencional) | Después (barra SiC 60 mm Sicarbtech) | Resultado |

|---|---|---|---|

| Vida útil promedio | 6–12 meses | 18–36 meses | +2–3× |

| Paradas no programadas por fallas de soporte | 3–5/año | 0–1/año | −70–90% |

| Ahorro energético | Base | 3–7% | Menor masa térmica |

| Scrap por deformaciones | 2–5% | 0,5–1,5% | Calidad estable |

| Payback del proyecto | — | 6–12 meses | Dependiente del mix |

| Cumplimiento documental | Parcial | Completo ISO/NCh | Licitaciones más ágiles |

Estos datos dependen de condiciones de operación; Sicarbtech realiza auditorías técnicas para estimaciones específicas por sitio.

Preguntas frecuentes

¿Qué longitud y tolerancias están disponibles para la barra de soporte de 60 mm?

Sicarbtech fabrica longitudes típicas entre 800 y 2.400 mm para hornos túnel y continuos, con tolerancias dimensionales ajustadas al diseño del carro de horno. Las tolerancias de diámetro y rectitud se acuerdan según la clase del material (p. ej., ±0,5 mm en diámetro y flecha máxima por metro definida en el plan de control). Se ofrecen extremos mecanizados o rectificados para acoples específicos.

¿Cómo se comporta el SiC frente a atmósferas con SO2, álcalis y cloruros?

Los grados SSiC y RBSiC presentan excelente resistencia a oxidación y corrosión en atmósferas industriales comunes en fundiciones y tostaciones. Para cloruros y cenizas ricas en álcalis, se recomiendan acabados de superficie y configuraciones específicas. Sicarbtech asesora en la selección y realiza pruebas piloto cuando es necesario.

¿Qué normas y certificaciones soporta Sicarbtech para Chile?

Se entregan fichas y ensayos bajo ISO relevantes (12677, 14704) y se apoya a los clientes en sistemas ISO 9001, 14001 y 45001. La documentación se armoniza con Normas Chilenas aplicables y requisitos de importación y seguridad industrial locales.

¿Cuál es el impacto en la eficiencia energética del horno?

La menor masa térmica de la barra SiC de 60 mm permite rampas más rápidas y menor energía consumida por ciclo, con reducciones típicas del 3–7%, dependiendo del perfil de producción y del control de atmósfera.

¿Se requiere modificar el carro del horno para instalar las barras SiC?

Generalmente no. Sicarbtech diseña la barra con las dimensiones y apoyos compatibles. En casos de cargas puntuales elevadas, se recomiendan ajustes menores en puntos de apoyo o uso de casquillos refractarios.

¿Cuál es el plazo de suministro y cómo se gestiona el riesgo cambiario?

Los plazos estándar oscilan entre 6 y 10 semanas, según volumen y grado. Para Chile se operan ventanas de consolidación y acuerdos de stock de seguridad. Se pueden cerrar precios en USD o CLP con coberturas coordinadas con el cliente.

¿Qué mantenimiento requieren las barras SiC?

Mínimo. Se recomienda inspección visual en mantenciones programadas, limpieza de residuos y verificación de apoyos. No necesitan recubrimientos protectores en la mayoría de aplicaciones.

¿Cómo se calcula la flecha admisible bajo carga a 1.300–1.400 °C?

Sicarbtech aplica modelos elasto-viscoplásticos y datos de fluencia del grado específico, considerando longitud libre, carga distribuida y temperatura. Se entrega un informe con la flecha esperada y margen de seguridad.

¿Pueden proveer capacitación para el equipo local?

Sí. Incluimos programas de formación en montaje, operación y control de calidad, además de guías de seguridad y mejores prácticas.

¿Qué respaldo tienen las afirmaciones de vida útil y ROI?

Se basan en casos reales y ensayos internos/terceros. Para nuevos clientes se recomienda una fase piloto con medición de KPIs, generando una línea base y proyección conservadora de beneficios.

Tomar la decisión correcta para sus operaciones

Elegir barras de soporte de carburo de silicio de 60 mm no es solo cambiar un material; es optimizar el sistema térmico completo. En Chile, donde cada hora de hornos es valiosa y la trazabilidad regula decisiones de compra, Sicarbtech destaca por su enfoque integral: materiales superiores (R-SiC, SSiC, RBSiC, SiSiC), ingeniería de aplicación y transferencia de tecnología que asegura desempeño sostenido. La combinación de vida útil extendida, estabilidad dimensional y eficiencia energética crea un caso de negocio sólido y verificable.

Si su planta busca estabilizar producción, reducir OPEX y simplificar el cumplimiento, la solución de Sicarbtech ofrece una ruta clara, respaldada por una década de experiencia y resultados tangibles en contextos industriales exigentes.

Consulte a nuestros expertos y obtenga una solución a medida

Nuestros ingenieros pueden auditar su horno, simular cargas y definir la barra de soporte cerámica de 60 mm óptima para sus condiciones. También podemos explorar paquetes de transferencia tecnológica y opciones de stock local.

- Correo: [email protected]

- Teléfono/WhatsApp: +86 133 6536 0038

Metadatos del artículo

- Empresa: Sicarbtech – Silicon Carbide Solutions Expert

- Ubicación del fabricante: Weifang, China (hub de SiC)

- Última actualización: 24-12-2025

- Próxima revisión de contenido: 24-06-2026

- Indicadores de frescura: Datos y tendencias 2025 incorporados; tablas y cifras técnicas revisadas con base en ensayos y casos recientes; compatibilidad con normativas ISO y requisitos locales chilenos verificada en esta edición.

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.