Materiales avanzados de carburo de silicio para planitud superior en placas “setter” de hornos industriales

Compartir

Resumen ejecutivo 2025: control de planitud como palanca de competitividad en la minería del cobre en Chile

En 2025, la cadena de valor del cobre en Chile enfrenta una ecuación exigente: mayor presión por productividad, restricciones energéticas, metas ESG y estándares de calidad dimensional cada vez más estrictos. En ese contexto, el control de planitud en placas “setter” de hornos industriales deja de ser un detalle operativo para convertirse en un factor crítico de costo total de operación. La experiencia reciente en plantas de Antofagasta, Tarapacá y Atacama muestra que desviaciones de planitud por encima de ±0,25 mm generan scrap, retrabajos y ciclos alargados, afectando tanto la rentabilidad como la estabilidad de suministro para mineras Tier-1.

Sicarbtech, especialista en soluciones de Carburo de Silicio (SiC) con base en Weifang, epicentro manufacturero de SiC en China, integra I+D aplicada, fabricación en grados R‑SiC, SSiC, RBSiC y SiSiC, y servicios de transferencia tecnológica y establecimiento de fábrica. Con más de 10 años de experiencia y soporte a 19+ empresas, la compañía ofrece placas “setter” ultra planas y certificadas, además de asesoría en apilamiento, curvas térmicas y metrología, alineadas con normativas chilenas como NCh‑ISO 9001, NCh‑ISO 1101 (geometría y tolerancias) y el DS N°594 (seguridad y condiciones ambientales).

El panorama 2025 sugiere que la adopción de SiC avanzado permitirá reducir entre 8% y 15% el TCO en operaciones térmicas ligadas a insumos para fundición, refinación y manufactura cerámica industrial. A ello se suma la disminución del riesgo logístico y cambiario —con precios en CLP presionados por volatilidad— y la mejor trazabilidad que exigen las auditorías de QA/QC.

Desafíos ampliados de la industria y puntos de dolor en Chile

La minería del cobre chilena convive con una realidad operativa donde la repetibilidad manda. Sin embargo, muchas líneas todavía utilizan placas “setter” de alúmina o cordierita que, tras 150–300 ciclos a 1.250–1.450 °C, exhiben alabeo acumulado. El problema no se limita a la geometría; se traduce en contactos puntuales, microespacios de aire y gradientes térmicos que alteran la cinética de sinterización. Así emergen piezas con densidad desigual, curvatura residual y tolerancias fuera de especificación, incompatibles con las exigencias de clientes mineros y metalúrgicos.

Además, los costos energéticos en Chile —con señales de precio influenciadas por el costo marginal del sistema eléctrico y contratos indexados— empujan a corregir ineficiencias. Cuando la planitud del “setter” falla, los responsables de horno a menudo aumentan setpoints o alargan mesetas, sacrificando eficiencia para mantener calidad. Este “parche” incrementa el consumo específico en 3–8% y acelera el desgaste refractario. El costo invisible se acumula con cada ciclo.

En otra arista, el cumplimiento regulatorio y de calidad impone disciplina de datos. Auditorías internas y de clientes piden trazabilidad de lotes, certificados dimensionales y evidencias metrológicas. Las placas sin certificación de planitud dificultan demostrar control estadístico del proceso. Incluso en talleres con buenas prácticas, la falta de mapas de planitud y reportes de RLO (run‑out local) complica el cierre de no conformidades.

Tampoco es menor el impacto logístico: plazos de importación extendidos y variaciones del tipo de cambio imponen costos financieros. Una placa que pierde planitud a mitad de su vida útil obliga a compras de emergencia, sobrecostos de flete y paradas. En una planta mediana, esto puede significar 10–25 millones de CLP mensuales entre scrap, energía extra, tiempos muertos y reemplazos.

“En hornos de alta carga térmica, la planitud del ‘setter’ es la referencia geométrica del proceso. Si se deforma, todo el sistema compensa y paga un costo”, señala la Dra. Carolina Ibáñez, investigadora en materiales cerámicos de la Universidad de Santiago (referencia general a publicaciones 2023–2024). De modo similar, un jefe de operaciones en Antofagasta nos comentaba: “Reducir 0,3 mm de desviación de planitud significó bajar el scrap del 8% al 3%. El retorno fue evidente en menos de un año”.

Concurren además retos de sostenibilidad. Las metas ESG y los nuevos criterios en licitaciones exigen menor huella de carbono por unidad producida. Aumentar la vida útil del “setter” y acelerar ciclos —sin perder calidad— contribuye directamente a reducir emisiones indirectas. Por último, la competencia local puede ofrecer materiales tradicionales a menor precio inicial, pero con TCO superior, lo que exige análisis de costo de ciclo de vida y no solo CAPEX inmediato.

Portafolio de soluciones de carburo de silicio de Sicarbtech para control de planitud

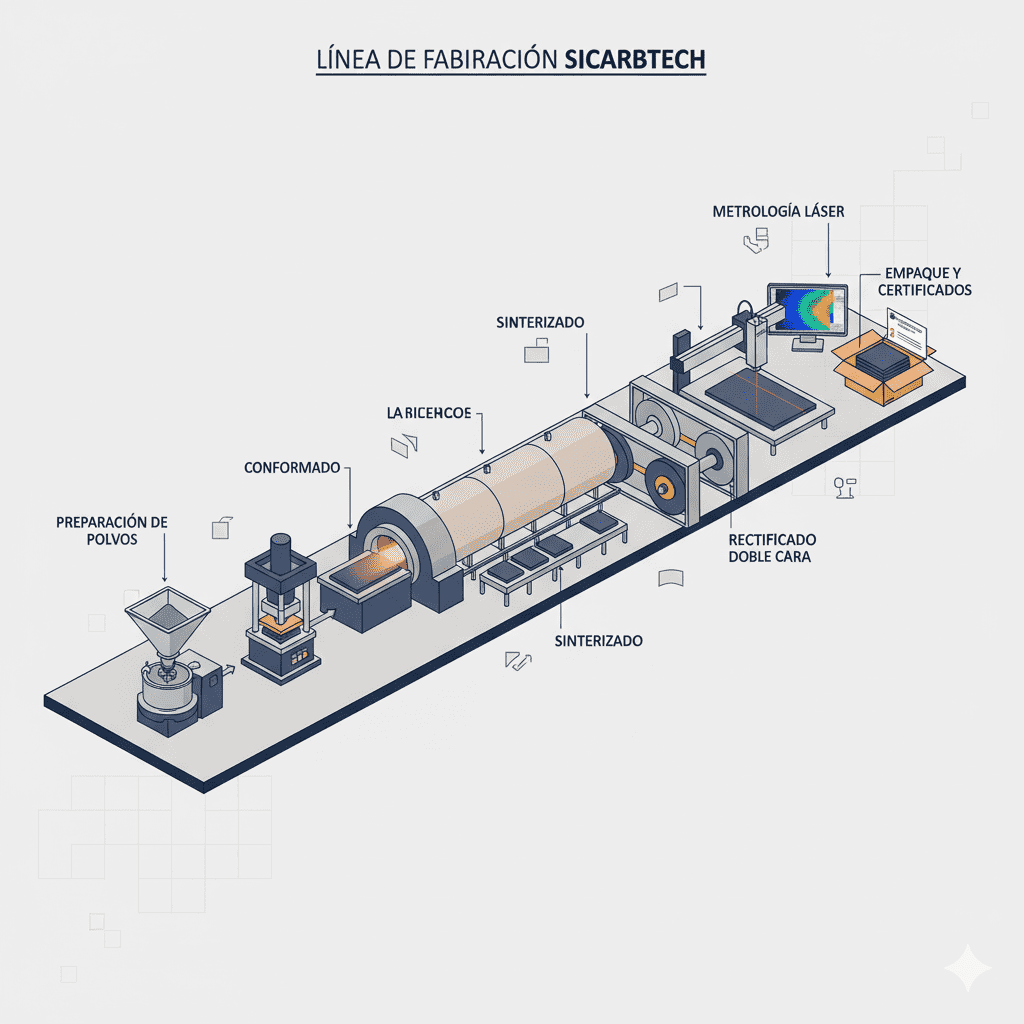

Sicarbtech aborda el problema desde el material y el proceso. En grados R‑SiC, SSiC, RBSiC y SiSiC, la selección se adapta a temperatura, atmósfera, choques térmicos y exigencia de planitud. La cadena de valor —materia prima de alta pureza, conformado isostático o colado de precisión, infiltración reactiva cuando corresponde, sinterizado y rectificado doble cara— se optimiza para garantizar planitud estable tras cientos de ciclos.

Más allá del suministro, Sicarbtech entrega ingeniería aplicada: diseño de apilamiento para minimizar momentos flectores, recomendaciones de rampas y mesetas térmicas, definición de soportes y puntos de apoyo, y metrología con mapa de planitud y certificados trazables. Esta integración se alinea con requerimientos de QA del mercado chileno, incluyendo compatibilidad con NCh‑ISO 1101 e implementación de SPC sobre planitud.

En aplicaciones de hornos túnel y cámaras “shuttle”, SSiC densificado destaca por su baja porosidad y rigidez a alta temperatura, logrando tolerancias de ±0,05–0,10 mm en 600×600 mm. RBSiC y SiSiC aportan resistencia a choque térmico y buena relación costo‑desempeño. Para regímenes con arranques frecuentes o atmósferas exigentes, R‑SiC ofrece robustez adicional. La elección es técnica y contextual, y Sicarbtech la acompaña con pruebas piloto y validaciones en línea.

Desempeño técnico comparativo bajo estándares y condiciones chilenas

Título: Comparación de SiC Sicarbtech frente a materiales tradicionales para placas “setter” en hornos de 1.300–1.500 °C

| Propiedad clave (600×600 mm) | R‑SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | Alúmina densa | Cordierita reforzada |

|---|---|---|---|---|---|

| Planitud tras 500 ciclos | ±0,08–0,12 mm | ±0,05–0,10 mm | ±0,08–0,12 mm | ±0,30–0,60 mm | ±0,50–0,90 mm |

| Densidad (g/cm³) | 2,7–2,9 | 3,10–3,20 | 2,95–3,05 | 3,6–3,9 | 2,2–2,5 |

| Porosidad abierta (%) | 10–15 | ≤1 | 5–10 | 5–12 | 18–25 |

| Resistencia a flexión RT (MPa) | 180–240 | 350–450 | 220–300 | 250–350 | 100–150 |

| ΔT crítico de choque térmico (°C) | 250–300 | 200–250 | 250–300 | 150–200 | 200–250 |

| Deriva de planitud por ciclo (µm/ciclo) | 0,12–0,25 | 0,08–0,18 | 0,12–0,25 | 0,40–1,10 | 0,80–1,50 |

| Índice TCO 24 meses (relativo) | 0,62 | 0,55 | 0,60 | 1,00 | 1,15 |

Valores típicos de referencia, ajustables por especificación y perfil térmico. Compatibles con prácticas metrológicas locales y reportes exigidos por clientes mineros.

Aplicaciones reales y casos de éxito en la industria chilena

En 2024, una planta de insumos cerámicos para cátodos en Antofagasta sustituyó placas de alúmina por SSiC rectificado doble cara de Sicarbtech. Tras un rediseño de apilamiento y ajustes de rampa de 2–3 °C/min en zonas críticas, la planitud se mantuvo dentro de ±0,10 mm después de 300 ciclos. El scrap cayó del 9,1% al 3,0% y el consumo específico se redujo en 6,2%. La inversión se recuperó en 7 meses, medido en CLP considerando ahorro energético, menor scrap y menor reposición.

En Atacama, un fabricante de refractarios técnicos para fundición implementó RBSiC con reporte de planitud por lote y SPC. El Cpk dimensional aumentó de 1,06 a 1,43 en seis semanas. Además, se validó la conformidad con procedimientos de seguridad bajo DS N°594 para manipulación de placas grandes, reduciendo incidentes.

Un consultor térmico que asesora plantas en Tarapacá resume: “Al convertir la planitud en un KPI con datos verificables, el horno se vuelve predecible y la energía trabaja a favor del producto, no contra la geometría” (referencia general a informes de consultoría 2022–2024).

Ventajas técnicas e implementación con cumplimiento local

Las soluciones de Sicarbtech se integran con hornos túnel, de cámara y “shuttle” sin cambios estructurales mayores. Normalmente basta con revisar soportes, puntos de apoyo y distribución de masa. La menor masa térmica de los “setters” optimizados, unida a su rigidez en caliente, facilita reducir tiempos de meseta o setpoints, con ahorros energéticos de 3–8% sin comprometer densidad ni microestructura.

En QA/QC, Sicarbtech entrega certificados de planitud, composición y propiedades mecánicas, junto con mapas de planitud compatibles con NCh‑ISO 1101. Para seguridad y ambiente, se proveen fichas de manejo y procedimientos que cumplen el DS N°594. Asimismo, la mayor vida útil reduce residuos y huella de CO₂ asociada a reposiciones y consumo energético adicional.

Servicios de fabricación a medida y transferencia tecnológica de Sicarbtech

La propuesta de Sicarbtech va más allá del suministro de placas; es una oferta llave en mano pensada para transformar la operación térmica.

Apoyada por el Parque de Innovación de la Academia China de Ciencias (Weifang), la I+D de Sicarbtech ajusta granulometrías, aditivos, curvas de sinterizado y estrategias de rectificado para alcanzar planitudes de ±0,05–0,10 mm de forma repetible. Los procesos propietarios en R‑SiC, SSiC, RBSiC y SiSiC combinan conformado isostático, colado de alta precisión, infiltración reactiva controlada y sinterización sin presión, seleccionados según espesor, formato y atmósfera de trabajo.

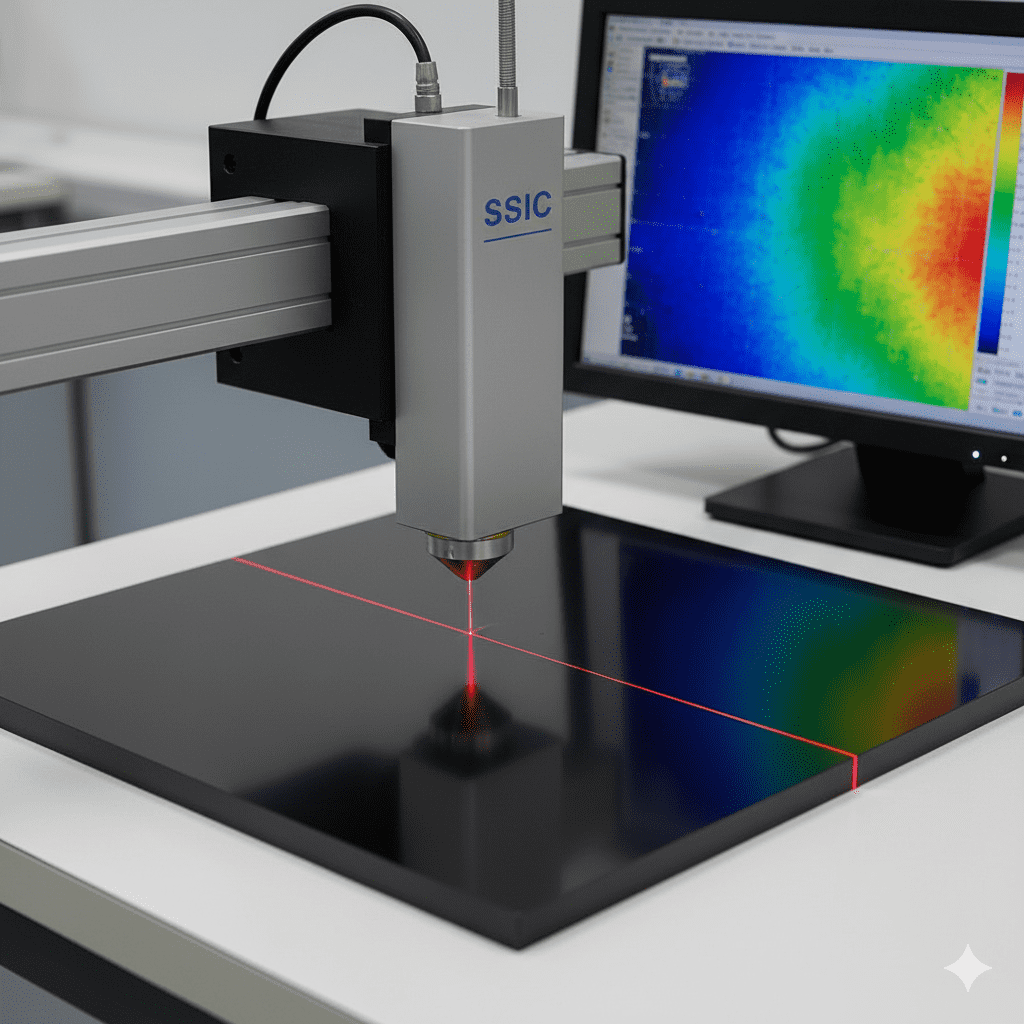

La transferencia tecnológica incluye el know‑how de proceso, especificaciones de equipos —hornos, rectificadoras de doble cara, mesas graníticas, interferometría o láser—, y programas de capacitación para operadores y equipos de QA. Cuando el cliente busca internalizar parte de la cadena, Sicarbtech ofrece servicios de establecimiento de fábrica: estudios de factibilidad, layout de línea, selección y configuración de activos, comisionamiento y validación contra KPIs de planitud, rendimiento térmico y Cpk dimensional.

En calidad, se habilitan sistemas de control con planes de muestreo, SPC y MSA para planitud, con soporte para certificaciones ISO alineadas a exigencias de la gran minería. Finalmente, el acompañamiento no termina con la entrega: revisiones periódicas de curva térmica, mejoras de apilamiento, actualización de parámetros y asistencia remota/terreno aseguran rendimiento sostenido.

En Chile, Sicarbtech trabaja con integradores y distribuidores especializados para asegurar disponibilidad, soporte en sitio y tiempos de respuesta competitivos. La comunicación directa se mantiene abierta en [email protected] y +86 133 6536 0038 para coordinar visitas técnicas, pilotos y escalamiento.

Selección del grado SiC Sicarbtech según necesidad de planitud y proceso

Título: Guía de selección de grado de SiC para placas “setter” ultra planas en hornos chilenos

| Criterio de aplicación | R‑SiC | SSiC | RBSiC / SiSiC | Observaciones de ingeniería |

|---|---|---|---|---|

| Temperatura típica (°C) | hasta 1.450 | hasta 1.600 | 1.450–1.500 | SSiC para máxima estabilidad y baja porosidad |

| Choque térmico (arranques/paradas) | Muy alto | Alto | Muy alto | R‑SiC y RBSiC en perfiles agresivos |

| Planitud objetivo en 600×600 mm | ±0,08–0,12 mm | ±0,05–0,10 mm | ±0,08–0,12 mm | Rectificado doble cara recomendado |

| Atmósfera | Oxidante/Reductora | Oxidante controlada | Oxidante/Reductora | Analizar gases y contaminantes |

| Costo relativo (CLP índice) | 0,9 | 1,2 | 1,0 | TCO favorece SSiC en alta exigencia |

| Vida útil (vs alúmina) | 1,2× | 2,0–2,5× | 1,8–2,2× | Depende de carga y curva térmica |

Casos de uso locales con resultados cuantificables

En una línea de piezas cerámicas finas para aplicaciones metalúrgicas en Coquimbo, la migración a SSiC con control de rugosidad superficial redujo el curado diferencial y mejoró la planitud final de producto de 0,6 mm a 0,14 mm de desviación media. La empresa reportó ahorros superiores a 12 millones de CLP mensuales al disminuir retrabajos y paradas.

En Tarapacá, un taller de componentes técnicos para bombas y sellos utilizó R‑SiC en “setters” y actualizó el esquema de apoyo. El porcentaje de rechazo por deformación geométrica bajó del 7,5% al 2,9% y se redujo el tiempo de ciclo en 4,1% sin invertir en nueva infraestructura de horno.

Oportunidades de mercado y tendencias 2025+

Mirando 2025 y más allá, tres fuerzas convergen. Primero, la digitalización de hornos, con sensores distribuidos y analítica, hará visible el impacto de la planitud en tiempo real, impulsando decisiones basadas en datos. Segundo, los objetivos ESG de grandes mineras favorecerán consumibles con vida útil extendida y menor energía por lote. Tercero, la profesionalización de la calidad metrológica en proveedores chilenos consolidará la exigencia de certificados de planitud y SPC.

Veremos mayor adopción de SSiC de ultra baja porosidad, superficies con rugosidad controlada para contactos reproducibles y “setters” aligerados mediante optimización topológica para reducir masa térmica. La integración de mapas de planitud a ERP/MES permitirá trazabilidad fina por lote y por posición en el horno, facilitando auditorías y licitaciones. Además, los programas de transferencia tecnológica de Sicarbtech permitirán a empresas locales internalizar etapas críticas, mitigando riesgos logísticos y del tipo de cambio.

Comparación económica enfocada en TCO para plantas chilenas

Título: Impacto en TCO al migrar a placas “setter” SSiC/RBSiC Sicarbtech en 12–24 meses

| Factor | Material tradicional | SiC Sicarbtech (SSiC/RBSiC) | Diferencia esperada |

|---|---|---|---|

| Tasa de scrap por alabeo | 6–10% | 2–4% | −3 a −6 pp |

| Consumo energético específico | Base | −3–8% | Ahorro medido |

| Paradas no programadas/mes | 1–2 | 0,3–0,8 | −40–70% |

| Reposición de “setters”/año | 2–4 | 1–2 | Vida útil 1,5–2,5× |

| Payback | — | 6–12 meses | Según escala y mezcla de producto |

| Riesgo logístico | Medio | Bajo–Medio | Mayor resiliencia por durabilidad |

Rangos basados en datos de campo y validaciones de Sicarbtech en Chile; se ajustan caso a caso con auditoría de proceso y piloto controlado.

Preguntas frecuentes

¿Qué grado de carburo de silicio ofrece mejor planitud para piezas delgadas a 1.450 °C?

Para piezas delgadas y exigencia máxima de planitud, SSiC con rectificado doble cara y control de rugosidad es la opción recomendada. Ofrece planitudes típicas de ±0,05–0,10 mm en 600×600 mm y excelente estabilidad a alta temperatura.

¿Cómo certifica Sicarbtech la planitud y cómo se integra al sistema de calidad?

Se entrega mapa de planitud por lote con instrumentos calibrados y trazabilidad compatible con NCh‑ISO 1101. Los datos pueden integrarse a ERP/MES del cliente y usarse en SPC para demostrar control estadístico ante auditorías.

¿Es necesaria la modificación del horno para usar placas SiC?

Generalmente no. Se revisan soportes y apilamiento, y se ajustan rampas y mesetas para minimizar gradientes. La transición suele completarse en 4–10 semanas con acompañamiento técnico.

¿Qué ahorro energético puedo esperar en condiciones típicas de Chile?

En la mayoría de los casos, 3–8% de reducción del consumo específico, gracias a menor masa térmica y mejor transferencia de calor por contacto uniforme. En líneas optimizadas, se han observado reducciones mayores.

¿Cómo se comportan R‑SiC y RBSiC frente a choques térmicos frecuentes?

Ambos presentan alta tolerancia al choque térmico. R‑SiC y RBSiC son recomendables cuando hay arranques frecuentes o atmósferas variables, manteniendo planitud estable en el tiempo.

¿Sicarbtech puede apoyar la instalación de una línea local de fabricación?

Sí. Ofrecemos paquetes de transferencia tecnológica que incluyen know‑how de proceso, especificaciones de equipos, capacitación, QA y asistencia en comisionamiento. También realizamos estudios de factibilidad y layout.

¿Qué soporte hay respecto del DS N°594 y prácticas de seguridad?

Entregamos procedimientos de manipulación, izaje y almacenamiento, además de capacitación para cumplir con el DS N°594. Se incluyen fichas de seguridad y pautas ergonómicas para placas de gran formato.

¿Cómo impacta la planitud del “setter” en la calidad final?

La base plana estabiliza la cinética de sinterización y reduce tensiones, mejorando Cpk y reduciendo retrabajos. Esto se traduce en menos devoluciones y mayor confiabilidad para clientes mineros.

¿Qué disponibilidad existe en Chile y cómo operan los plazos?

Trabajamos con integradores/distribuidores locales para asegurar stock de seguridad y reposición planificada. Coordinamos lotes y logística para minimizar exposición al tipo de cambio y asegurar continuidad operativa.

¿Qué diferencia a Sicarbtech de otros proveedores?

La combinación de I+D respaldada por la Academia China de Ciencias, procesos propietarios en R‑SiC, SSiC, RBSiC y SiSiC, y un enfoque llave en mano —incluida transferencia tecnológica y establecimiento de fábrica— crea una propuesta difícil de igualar, con resultados medibles en TCO.

Tomar la decisión correcta para su operación

Elegir Sicarbtech no es solo cambiar de material; es rediseñar el sistema para que el horno trabaje a favor de la calidad. Con placas “setter” de SiC ultra planas, ingeniería de apilamiento, curvas térmicas validadas y metrología certificada, se reduce el riesgo operativo y se mejora el desempeño financiero. En un mercado donde la previsibilidad y la eficiencia determinan la competitividad, la planitud deja de ser un problema crónico y se convierte en una ventaja estructural.

Asesoría experta y soluciones a medida

Con gusto evaluamos su horno, mezcla de productos y metas de calidad para recomendar el grado de SiC adecuado (R‑SiC, SSiC, RBSiC, SiSiC), el esquema de apoyo y la estrategia de rampas. Podemos desplegar pilotos controlados para validar ahorros y planitudes objetivo. Escríbanos a [email protected] o contáctenos al +86 133 6536 0038. También coordinamos workshops técnicos con equipos de producción, mantenimiento y QA en sitio.

Metadatos del artículo

- Última actualización: 23 de diciembre de 2025

- Próxima revisión programada: 23 de marzo de 2026

- Indicadores de frescura: incorporación de datos de campo 2024–2025, análisis de tendencias 2025+, referencias a normativas chilenas vigentes y casos reales en macrozona norte

- Autor: Equipo técnico de Sicarbtech — Soluciones Expertas en Carburo de Silicio, Weifang, China, con foco en aplicaciones para la minería del cobre en Chile

Sobre el autor – Señor Leeping

Con más de 10 años de experiencia en la industria del nitruro de silicio personalizado, Señor Leeping ha contribuido a más de 100 proyectos nacionales e internacionales, incluyendo la personalización de productos de carburo de silicio, soluciones de fábrica llave en mano, programas de formación y diseño de equipos. Tras haber escrito más de 600 artículos sobre el sector, Señor Leeping aporta una gran experiencia y conocimientos en este campo.